Die Wahl der richtigen CNC-Fräsmaschine hängt von der Werkstückgeometrie, der Einrichtungsstrategie und den Produktionszielen ab. Viele Teams vergleichen “vertikale vs. horizontale vs. 5-Achs-Maschinen”, vernachlässigen dabei aber wichtige Faktoren wie Späneabfuhr, Zugänglichkeit der Vorrichtung und Mehrseitenbearbeitung. Dieser Artikel ordnet die verschiedenen CNC-Fräsmaschinentypen übersichtlich und bietet Prüffragen, die Sie bei der Kaufentscheidung und Angebotserstellung unterstützen.

CNC-Fräsen Sie nutzt programmierte Werkzeugwege und rotierende Fräser zur Materialabtragung. Der Begriff “Typ” kann sich auf die Spindelausrichtung, die Achsenkapazität oder die Maschinenarchitektur beziehen. Klare Definitionen verhindern fehlerhafte Vergleiche zwischen Bearbeitungszentrum, Revolverfräsmaschine und Oberfräse. Ein einheitlicher Auswahlprozess trägt außerdem dazu bei, Nacharbeiten beim Übergang eines Bauteils vom Prototyp zur Serienfertigung zu vermeiden.

CNC-Fräsmaschine verstehen

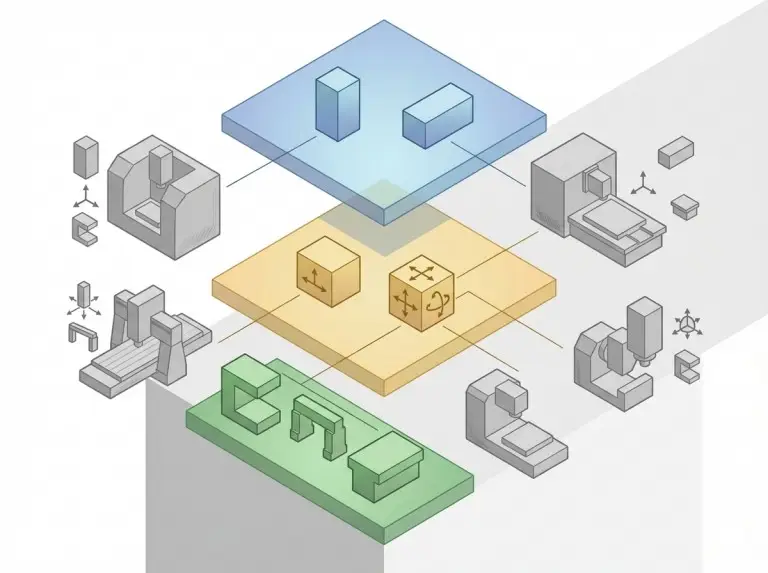

Um CNC-Fräsmaschinen zuverlässig zu vergleichen, müssen Achsenfähigkeit, Spindelausrichtung und Maschinenarchitektur getrennt betrachtet werden. Die Achsenfähigkeit beschreibt den Bewegungsumfang. Die Spindelausrichtung beschreibt die Anfahrrichtung des Werkzeugs. Die Architektur definiert die strukturelle Steifigkeit und den Arbeitsbereich der Maschine. Jede dieser Eigenschaften beeinflusst die Rüstzeiten, die Werkzeugreichweite und die Stabilität auf jeweils spezifische Weise.

Achsenbezeichnungen beginnen üblicherweise mit der 3-Achs-Bewegung (X/Y/Z) und ergänzen diese um Drehachsen für die Indexierung oder die gleichzeitige Werkzeugbewegung. Eine vierte Achse kann ein Werkstück für die Mehrseitenbearbeitung indexieren. Eine 5-Achs-Maschine kann entweder Positionierarbeiten (3+2) oder simultane 5-Achs-Bewegungen ausführen. In Maschinenangeboten sollte der gewünschte Bewegungsmodus angegeben werden, da der Begriff “5-Achs” unterschiedliche Produktionsergebnisse beschreiben kann.

Spindelorientierungsetiketten unterscheiden vertikale Bearbeitungszentren (VMCs) von horizontalen Bearbeitungszentren (HMCs). Ein VMC ermöglicht die Bearbeitung von oben und eignet sich daher häufig für flache Teile, Platten und Formen. Ein HMC bietet seitlichen Zugang, wodurch die Schwerkraft die Spanabfuhr unterstützt. Dies beeinflusst das Bearbeitungsverhalten und die Automatisierungsmöglichkeiten bei der Bearbeitung mehrerer Werkstücke.

Zu den Maschinenarchitekturen zählen Plattformen wie Brücken-/Portalfräsmaschinen, Verfahrsäulenfräsmaschinen und Bettfräsmaschinen. Die Architektur hat einen größeren Einfluss auf Steifigkeit, thermisches Verhalten und nutzbaren Arbeitsbereich als die Achsenanzahl allein. Sie beeinflusst auch die Spanntechnik, da sich eine Maschine mit verfahrbarem Tisch bei großen Ausladungen und schweren Werkstücken anders verhält als eine mit verfahrbarem Kopf.

Häufige Missverständnisse beim Vergleich von Maschinen

Die Auswahl einer CNC-Maschine scheitert oft, wenn sich Teams auf ein einzelnes Hauptmerkmal anstatt auf eine auf den Aufspannungen basierende Analyse verlassen. Eine 5-Achs-Maschine kann für eine ebene Platte mit einfachen Merkmalen die falsche Wahl sein. Ebenso kann ein 3-Achs-Bearbeitungszentrum für ein kubisches Bauteil mit fünf zu bearbeitenden Seiten und engen Toleranzen ungeeignet sein. Ein aussagekräftiger Vergleich beginnt mit der Anzahl der Aufspannungen, die erforderlich sind, um alle kritischen Oberflächen zu bearbeiten.

Die Annahme, dass “mehr Achsen automatisch zu höherer Genauigkeit führen”, ist ein weit verbreiteter Irrglaube. Genauigkeit hängt von der Wiederholgenauigkeit der Einrichtung, der Messstrategie, der Steifigkeit der Vorrichtung und dem Vermeiden von erneutem Einspannen ab – nicht nur von der Anzahl der Achsen. Der Hauptgrund für die Investition in mehr Achsen liegt in der Reduzierung von Einrichtungsvorgängen. Sie sollten prüfen, ob Ihr Bauteil tatsächlich davon profitiert.

Ein weiterer Fehler besteht darin, die Wahl zwischen vertikaler und horizontaler Maschine als reine Geschmacksfrage zu betrachten. Späneabfuhr, Werkzeugzugang und Automatisierungsabläufe unterscheiden sich zwischen VMC- und HMC-Plattformen erheblich. Diese Unterschiede beeinträchtigen die Stabilität langer Produktionsläufe. Wird das Späneverhalten vernachlässigt, führt dies häufig später zu Problemen mit der Oberflächengüte oder der Werkzeugstandzeit.

Haupttypen von CNC-Fräsmaschinen und ihre Einsatzgebiete

CNC-Fräsmaschinentypen sind besonders nützlich, wenn sie mit typischen Werkstückformen und Aufspannmustern kombiniert werden. Die folgende Liste umfasst gängige Plattformen, die in Käufersuchen und Lieferantenkatalogen zu finden sind. Jede Beschreibung enthält einen wichtigen Hinweis, der bei der Angebotserstellung zu beachten ist.

Vertikales Bearbeitungszentrum für Flachteile

Ein vertikales Bearbeitungszentrum (VMC) eignet sich ideal für Teile, die hauptsächlich einseitig bearbeitet werden und häufige Werkzeugwechsel erfordern. VMCs werden häufig für Platten, Halterungen und prismatische Teile eingesetzt, bei denen die Schwerkraft keine Späne in tiefen Vertiefungen festhält. Mit einfachen Vorrichtungen lassen sich die Rüstzeiten für die Fertigung gemischter Prototypen kurz halten.

Eine Bearbeitungsmaschine kann jedoch bei Werkstücken mit mehreren, eng tolerierten Flächen an ihre Grenzen stoßen, da das erneute Einspannen das Risiko erhöht. Achten Sie bei der Auswahl einer Bearbeitungsmaschine auf die maximale Werkzeugreichweite und die tiefsten Taschen, da sich ansammelnde Späne die Oberflächengüte beeinträchtigen können, wenn die Kühlung nicht effektiv ist. In Ihrem Angebot sollte vermerkt sein, ob Messtaster, Späneabsaugung oder Reinigungsschritte vorgesehen sind.

Horizontales Bearbeitungszentrum für mehrseitige Teile

Horizontale Bearbeitungszentren (HMC) eignen sich für kubische oder mehrseitige Werkstücke, die von der schwerkraftunterstützten Spanabfuhr und der einfachen Bearbeitung mehrerer Seiten profitieren. HMCs verwenden häufig Auflager oder Paletten, um die Nebenzeiten in der Serienfertigung zu reduzieren. Sie werden häufig für Gehäuse, Blöcke und Werkstücke eingesetzt, bei denen mehrere Seiten von stabilen Bezugsflächen aus bearbeitet werden müssen.

Die Investition in ein HMC kann sich bei flachen, einseitigen Werkstücken, die dessen Mehrseitenfunktion nicht nutzen, als Fehlinvestition erweisen. Ein HMC-Angebot sollte daher stets mit der Spannmittel- und Palettenstrategie abgeglichen werden, da der Automatisierungswert von wiederholbarer Belastung und stabiler Bezugsübertragung abhängt. Auch der Plan zur Späneentsorgung für das vorgesehene Material sollte geprüft werden.

Universal- oder Revolver-CNC-Fräsmaschine für schrägen Zugang

Eine Universal- oder Revolver-CNC-Fräsmaschine eignet sich gut für Kleinserien, die häufige Winkelwechsel und manuelle Flexibilität erfordern. Diese Maschinen verfügen oft über einen neigbaren oder drehbaren Fräskopf, der Zwischenwinkel ohne aufwendige Vorrichtungen ermöglicht. Werkzeugmacher nutzen sie für Reparaturen, Einzelanfertigungen und häufig wechselnde Vorrichtungen.

Eine universelle Plattform geht üblicherweise auf Kosten von Stabilität und Automatisierung zugunsten von Flexibilität. Überprüfen Sie die erwartete Stabilität anhand des längsten geplanten Werkzeugüberhangs und des härtesten zu bearbeitenden Materials. Im Angebot sollte außerdem angegeben werden, ob die Maschine für die kontinuierliche Produktion oder für gelegentliche Werkzeugarbeiten vorgesehen ist.

Bett- und Knie-CNC-Fräsmaschinen für 3-Achs-Bearbeitung

Bett- und Knie-CNC-Fräsmaschinen eignen sich für allgemeine 3-Achs-Bearbeitungen, bei denen ein traditionelles Fräsmaschinenformat bevorzugt wird. Bett-Fräsmaschinen bieten oft eine höhere Steifigkeit für schwerere Werkstücke, da der Tisch auf einem festen Bett montiert ist und der Spindelkopf für die Z-Achsen-Bewegung genutzt wird. Knie-Fräsmaschinen sind platzsparender und flexibler für den Werkstatteinsatz, wobei manchmal manuelle und CNC-gesteuerte Betriebsarten kombiniert werden.

Diese Plattformen unterscheiden sich in Steifigkeit und Steuerungsintegration, daher ist die Bezeichnung “Bett-Typ” oder “Knie-Typ” keine Leistungsgarantie. Sie sollten die Tischbelastung, den erwarteten Werkzeugeingriff und die Positioniergenauigkeit als Teil der Abnahmekriterien überprüfen. Im Angebotsprozess sollte außerdem geklärt werden, ob es sich bei der Fräsmaschine um eine Nachrüstung, eine Maschine für die leichte Serienfertigung oder einen Ersatz für ein Bearbeitungszentrum handelt.

Brücken- oder Portalmühle für große Briefumschläge

Brücken-, Portal- und Portalfräsmaschinen sind für große Werkstücke konzipiert, die über eine große Fläche eine hohe Steifigkeit erfordern. Bei dieser Bauweise ist das Werkstück oft auf einem festen Bett fixiert, während sich der Werkzeugkopf bewegt, wodurch große Vorrichtungen stabilisiert werden. Auf diesen Plattformen werden häufig Formböden, große Platten und Strukturbauteile bearbeitet.

Großvolumige Messplattformen können in der Werkstückspannung und -messung an praktische Grenzen stoßen. Sie sollten prüfen, wie das Werkstück über den gesamten Verfahrweg gespannt, abgetastet und geprüft wird. Ein Angebot sollte außerdem darlegen, wie die thermische Stabilität und die Genauigkeit in Längsrichtung für Ihre Werkstückgröße sichergestellt werden.

Bearbeitungszentrum mit fahrender Säule für lange Teile

Ein Bearbeitungszentrum mit verfahrbarer Säule eignet sich für lange Werkstücke, da die Säulenbewegung die nötige Reichweite ermöglicht, ohne dass ein übergroßer Tisch erforderlich ist. Diese Bauweise unterstützt große Verfahrwege und ermöglicht gleichzeitig eine praktikable Vorrichtungsmontage. Solche Maschinen werden häufig in Betrieben eingesetzt, die Flexibilität für unterschiedliche Werkstücklängen benötigen.

Maschinen mit großem Verfahrweg erfordern sorgfältige Prüfungen auf Geradheit und Wiederholgenauigkeit entlang der gesamten Achse. Die Auflagepunkte der Werkstücke sollten überprüft werden, da sich lange Werkstücke bei unzureichender Abstützung während der Bearbeitung verziehen können. Ein Angebotsprogramm sollte Messroutinen und Referenzstrategien für lange Bezugspunkte definieren.

CNC-Fräsplattform für Platten und Verbundwerkstoffe

Eine CNC-Fräsplattform eignet sich ideal für die Bearbeitung von Blechen, Paneelen und Verbundwerkstoffen, wo hohe Bearbeitungsgeschwindigkeiten und große Flächen wichtig sind. Diese Plattform wird häufig für Kunststoffe, Holz, Schaumstoffe und Verbundwerkstoffe eingesetzt. Mit der richtigen Spindel und Steifigkeit können einige Systeme auch Aluminium bearbeiten. Ihr Hauptvorteil liegt in der effizienten 2D- und 2,5D-Bearbeitung großer Flächen.

Eine CNC-Fräse sollte nicht als direkter Ersatz für ein starres Bearbeitungszentrum für die Hartmetallbearbeitung betrachtet werden. Sie sollten Spindelleistung, Werkzeugaufnahme und Steifigkeit für Ihr spezifisches Material und Ihre Toleranzen überprüfen. Ein Angebot sollte auch die Anforderungen an die Staub- und Späneabsaugung definieren, da die Prozessstabilität von einem effizienten Spänemanagement abhängt.

4- und 5-Achs-Bearbeitungszentren für komplexe Bearbeitungsaufgaben

Mehrachsige Bearbeitungszentren eignen sich für Werkstücke, bei denen weniger Aufspannungen den kumulativen Fehler reduzieren und die Merkmalsbeziehungen verbessern. Eine vierte Achse ermöglicht in der Regel die Indexierung für die Mehrseitenbearbeitung. Eine 5-Achs-Plattform unterstützt entweder die 3+2-Positionierung oder die vollständige simultane 5-Achs-Bewegung. Diese Maschinen sind besonders wertvoll für Werkstücke mit komplexen Winkeln oder tiefen Konturen, die eine Werkzeugneigung erfordern.

Mehrachsige Plattformen bergen Programmier-, Verifizierungs- und Kollisionsrisiken, die berücksichtigt werden müssen. Prüfen Sie, ob Ihr Produktionsplan eine 3+2-Positionierung oder eine 5-Achs-Simultanbewegung erfordert, da dies Zykluszeit, Werkzeugwegstrategie und Inspektion beeinflusst. Ein Angebot sollte zudem den Bedarf an Nachbearbeitung, Simulation und Messtechnik für die Erstmusterprüfung klären.

Weiterführende Literatur:Die gängigsten CNC-Maschinentypen

Ein kurzer Vergleich der CNC-Fräsmaschinentypen

Der Vergleich von CNC-Fräsmaschinen wird übersichtlicher, wenn man Entscheidungskriterien anstelle von Marketingbezeichnungen verwendet. Die folgende Tabelle fasst die typischen Merkmale gängiger Plattformen zusammen und zeigt auf, worauf zu achten ist. Nutzen Sie die Spalte “Prüfen” für Angebotsanfragen und interne Prüfungen.

|

CNC-Fräsmaschinentyp |

Typische beste Anpassung |

Typischer Vorteil |

Was Sie vor der Auswahl überprüfen sollten |

|---|---|---|---|

|

VMC |

Flache Teile, einseitige Zugriffsfunktionen |

Schneller Umbau für gemischte Arbeiten |

Chippackungsrisiko bei finanzstarken Unternehmen, Grenzen erreichen |

|

HMC |

Mehrflächige prismatische Teile, Wiederholungsläufe |

Chipfall- und Vorrichtungsautomatisierung |

Grabstein-/Palettenplan, Datentransferstrategie |

|

Universal-/Revolver-CNC |

Werkzeugraum, abgewinkelte Einzelstücke |

Zugang aus flexiblem Winkel |

Steifigkeit bei langem Werkzeugüberhang |

|

Bett-/Knie-CNC-Maschine |

Allgemeine 3-Achs-Bearbeitung |

Vertraute Form, kompakt |

Regelungsintegration, Steifigkeit, Abnahmeprüfungen |

|

Brücke/Portal |

Große Teile, breiter Umschlag |

Steifheit im gesamten großen Arbeitsbereich |

Werkstückspannung, Tastprüfung, thermische Stabilität |

|

CNC-Fräser |

Platten, Verbundwerkstoffe, Verkleidungen |

Große planare Hüllkurve, schnelle Bewegung |

Materialfähigkeit, Abbauplan, Realismus |

|

4- oder 5-Achsen-Zentrum |

Reduzierter Aufwand, komplexer Zugriff |

Weniger Klemmen, bessere Funktionsbeziehungen |

3+2-Modus vs. Simultanmodus, Simulationsplan |

Wichtige Auswahlkriterien für Ihre Kaufentscheidung

Die Wahl einer CNC-Fräsmaschine lässt sich leichter begründen, wenn messbare Randbedingungen als Kriterien verwendet werden. Die zuverlässigsten Kriterien beziehen sich direkt auf die Teilegeometrie, die erforderlichen Oberflächen und den Einrichtungsplan. So können Maschinen anhand desselben Auftragsmodells verglichen werden, anstatt sich nur auf die wichtigsten Merkmale in der Broschüre zu verlassen.

Die Geometrie und Zugänglichkeit des Werkstücks sollten Ihre ersten Auswahlkriterien sein. Eine Bearbeitungsstation eignet sich oft für flache Werkstücke mit Merkmalen an der Oberseite. Für kubische Werkstücke mit vielen Flächen ist häufig eine Bearbeitungsstation oder eine Mehrachsenmaschine sinnvoll. Komplexe Hinterschnitte oder zusammengesetzte Winkel erfordern unter Umständen eine 5-Achs-Maschine, jedoch nur, wenn die Werkzeugwegplanung die Rüstvorgänge tatsächlich reduziert.

Die Produktionsabsicht sollte als “Hochvariantenfertigung vs. Serienfertigung” definiert werden. Bei der Prototypenfertigung mit hoher Variantenvielfalt sind schnelle Umrüstungen und einfache Vorrichtungen wichtig. Serienfertigung hingegen erfordert eine stabile Automatisierung, eine konsistente Chip-Steuerung und reduzierte Stillstandszeiten.

Die Anforderungen an die Steifigkeit hängen vom Material und dem Eingriff des Fräsers ab. Harte Stähle und hohe Schnitttiefen erfordern steifere Konstruktionen und eine stabile Werkstückspannung. Bei weicheren Materialien wie Aluminium stehen Spindeldrehzahl und Spanabfuhr im Vordergrund, die Oberflächengüte hängt jedoch weiterhin von der Werkzeugweg- und Kühlmittelplanung ab.

Die Qualitätsprüfung sollte integraler Bestandteil des Auswahlprozesses sein und nicht erst im Nachhinein erfolgen. Prüfroutinen, Bezugsdefinitionen und Prüfkriterien bestimmen, ob eine Maschine die Vorgaben Ihrer Zeichnung wiederholt erfüllen kann. Sie sollten außerdem prüfen, wie viele Nachspannvorgänge für die Bearbeitung aller tolerierten Merkmale erforderlich sind.

Checkliste zur Überprüfung von Angeboten und Prüfungen

Die Auswahl Ihrer CNC-Fräsmaschine wird sicherer, wenn der Kaufprozess Fragen zu Ihren geplanten Projekten beinhaltet. Die folgende Checkliste dient der Bedarfsanalyse, der Kontaktaufnahme mit Lieferanten und internen Prüfungen. Ziel ist es, Annahmen abzugleichen und sich nicht allein auf optimistische Spezifikationen zu verlassen.

RFQ- und Prozessdefinitionsfragen

- Welche Teilefamilie und welches Material definieren den Basisauftrag?

- Wie viele Setups sind auf jedem Kandidatenrechner erforderlich?

- Ist eine 3+2-Positionierung oder eine simultane 5-Achsen-Bewegung erforderlich?

- Welches Vorrichtungskonzept wird verwendet und wie werden die Bezugspunkte überprüft?

- Was sind die Akzeptanzkriterien für die Erstmusterprüfung?

Praktische Abnahmefragen

- Welches Tastverfahren dient zur Festlegung des Arbeitskoordinatensystems?

- Welche Werkzeughalter und -längen werden für den Basisauftrag angenommen?

- Welche Strategie zur Chip-Entleerung und Kühlung ist geplant?

- Welcher Simulationsprozess ist für die Bearbeitung von Mehrachsen erforderlich?

- Welche Prüfmethode eignet sich zur Überprüfung der kritischsten Toleranzen?

Abschluss

CNC-Fräsmaschinentypen werden zu praktischen Entscheidungshilfen, wenn man Maschinenbezeichnungen mit Aufspannungen, Bezugspunkten und dem Spanverhalten verknüpft. Eine VMC-, HMC- oder Portalbauweise kann die richtige Wahl sein, aber nur, wenn sie zu einer bestimmten Teilefamilie und einem bestimmten Arbeitsablauf passt. Die zuverlässigsten Vergleiche basieren auf demselben Referenzauftrag und denselben Abnahmeprüfungen.

Bei Yonglihao Machinery betrachten wir die Maschinenauswahl als einen Prozess, der mit Ihren Zeichnungen und kritischen Merkmalen beginnt. CNC-Bearbeitungsdienste Wir unterstützen Prototypen und Kleinserienfertigung, daher konzentrieren wir uns darauf, Nachspannvorgänge zu reduzieren und die Verifizierungsschritte transparent zu gestalten. Dieser Setup-First-Ansatz leitet auch unsere CNC-Fräsmaschinen-Dienstleistungen, So stellen Sie sicher, dass die Maschinenauswahl Ihre Daten und Ihren Verifizierungsplan unterstützt. Für eine schnelle und fundierte Empfehlung empfehlen wir, ein einfaches Jobmodell zu erstellen und eine Verifizierungscheckliste zu verwenden, bevor Sie sich für eine Maschine entscheiden.

Häufig gestellte Fragen

Welche CNC-Fräsmaschine ist in Lohnfertigungsbetrieben am weitesten verbreitet?

Vertikale Bearbeitungszentren (VMC) sind eine beliebte Wahl für die Fertigung von Prototypen und allgemeine 3-Achs-Fräsarbeiten. Sie eignen sich für viele flache Werkstücke und ermöglichen schnelle Werkzeugwechsel. Dennoch sollten Sie die Spankontrolle in tiefen Vertiefungen und die Werkzeugreichweite bei hohen Konturen überprüfen.

Wann ist ein HMC die bessere Wahl als ein VMC?

Ein Horizontalbearbeitungszentrum (HMC) ist die bessere Wahl, wenn prismatische Teile mit stabilen Bezugsflächen an mehreren Flächen bearbeitet werden müssen. Schwerkraftunterstützter Späneabfluss und die Verwendung von Tombstone-Spannvorrichtungen reduzieren den manuellen Aufwand bei wiederkehrenden Aufträgen. Die Planung eines HMC sollte mit Ihrer Spannstrategie und Ihrem Palettenworkflow abgestimmt werden.

Bedeutet “5-Achsen” immer gleichzeitige Bewegung?

Die Bezeichnung “5-Achs” kann entweder eine 3+2-Positionen-Bearbeitung oder eine vollständige simultane 5-Achs-Werkzeugbewegung bedeuten. Das Ergebnis hängt von der Maschinensteuerung, der Programmierung und dem Kollisionsmanagement ab. Ein Angebot sollte den gewünschten Bewegungsmodus und dessen Notwendigkeit erläutern.

Ist eine CNC-Fräsmaschine eine Art CNC-Fräsmaschine?

Eine CNC-Fräsmaschine kann als eine Art CNC-Fräse betrachtet werden, wenn sie Material von Platten oder weichen Werkstoffen abträgt. Fräsmaschinen legen Wert auf große Arbeitsbereiche und hohe Bearbeitungsgeschwindigkeiten, weniger auf die Steifigkeit beim Zerspanen schwerer Metalle. Prüfen Sie die Materialeignung und die zulässigen Toleranzen, bevor Sie sie als Ersatz für ein Bearbeitungszentrum einsetzen.

Welche Maschine eignet sich am besten für große Formen oder Platten?

Brücken-, Portal- oder Kranarchitekturen eignen sich oft am besten für große Werkstücke, die über eine große Fläche hinweg Steifigkeit benötigen. Diese Bauweise ermöglicht in der Regel eine feste Werkstückspannung und einen stabilen Zugang. Die Planung eines großen Werkstücks sollte hinsichtlich Werkstückspannung, Messreichweite und thermischer Stabilität überprüft werden.

Welcher Faktor verhindert den kostspieligsten Fehler, nämlich die Verwendung der falschen Maschine?

Die Anzahl der Rüstvorgänge in Bezug auf kritische Bezugspunkte ist der zuverlässigste Auswahlfaktor. Weniger Rüstvorgänge können den kumulativen Fehler reduzieren, jedoch nur, wenn Spannvorrichtungen und Messtaster frühzeitig geplant werden. Ihr Auswahlprozess sollte überprüfen, wie jede Plattform die erforderlichen Oberflächen mit möglichst wenigen risikoreichen Spannvorrichtungen bearbeitet.