Die Geschichte des CNC-Fräsens erklärt, wie die koordinatenbasierte Steuerung das Fräsen von einer manuellen Fertigkeit in eine wiederholbare, programmierbare Bewegung verwandelte. Die Geschichte des CNC-Fräsens überschneidet sich mit … Geschichte der CNC-Bearbeitung, Die Frästechnik bietet sich jedoch als bestes Beispiel an, da frühe Meilensteine der numerischen Steuerung auf Fräsplattformen demonstriert wurden. Dieser Artikel zielt darauf ab, die wichtigsten Übergänge aufzuzeigen, ohne dabei in die Geschichte anderer Werkzeugmaschinen abzuschweifen.

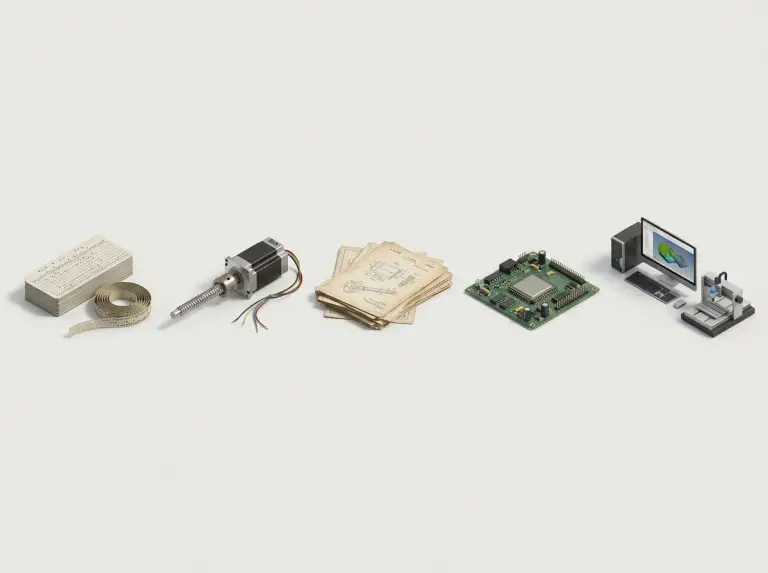

Moderne Betriebe betrachten CNC-Fräsen oft als fertiges System, das “einfach nur Code ausführt”. Tatsächlich wurde CNC-Fräsen aber erst nach der Lösung mehrerer zentraler Herausforderungen praktikabel, darunter Bewegungssteuerung, Programmspeicherung und Bearbeitungsabläufe. Eine übersichtliche Zeitleiste hilft Lesern, die Meilensteine der NC-Technik, der CNC-Steuerung und der CAD/CAM-Entwicklung nicht zu verwechseln.

CNC-Fräsen: Anwendungsbereich und Kernbegriffe

Die Geschichte des CNC-Fräsens lässt sich leichter verstehen, wenn man das CNC-Fräsen separat betrachtet., CNC-Bearbeitung, CNC-Fräsen und numerische Steuerung sind unterschiedliche Begriffe. Beim CNC-Fräsen wird Material mit einem rotierenden Mehrpunktfräser abgetragen, während eine Steuerung die Achsenbewegung vorgibt. Die CNC-Bearbeitung ist umfassender und beinhaltet üblicherweise sowohl Fräsen als auch Drehen unter Computersteuerung.

Numerische Steuerung (NC) bezeichnet die Bewegung einer Maschine durch numerische Anweisungen, ohne dass ein Computer an der Maschine benötigt wird. Frühe NC-Systeme nutzten Stanzmedien und Hardware-Logik zur Ausführung von Koordinatenschritten. Die computergestützte numerische Steuerung (CNC) ergänzt diese durch eine computerbasierte Steuerung, die Programme speichert, bearbeitet und mit größerer Flexibilität ausführt.

Die Zeitleiste der CNC-Frästechnik verwendet einige wiederkehrende Systembegriffe. Die Maschinensteuerung (MCU) interpretiert ein Programm und steuert die Achsenantriebe. Die direkte numerische Steuerung (DNC) ist ein Fertigungssteuerungssystem, bei dem ein Zentralrechner Programme an mehrere Maschinen sendet. Dies war wichtig, als Computer noch selten und teuer waren.

Häufige Missverständnisse beim CNC-Fräsen

Die Geschichte des CNC-Fräsens wird oft missverstanden, weil der Begriff “Computer” fälschlicherweise den Eindruck erweckt, es habe von Anfang an eine vollständig digitale Steuerung gegeben. Frühe Entwicklungen werden häufig als koordinatengesteuerte Bearbeitung mit Lochkarten oder Lochstreifen beschrieben, was nicht mit einer modernen CNC-Steuerung gleichzusetzen ist. Eine korrekte Zeitleiste muss berücksichtigen, dass die Bezeichnungen “NC” und “CNC” in verschiedenen Quellen unterschiedlich verwendet werden.

Ein zweites Missverständnis besteht darin, die “erste CNC-Maschine” als ein einzelnes, allgemein anerkanntes Produkt zu betrachten. Viele Quellen verweisen auf frühe, von der Luft- und Raumfahrt getriebene Projekte, die Koordinatenberechnungen und gesteuerte Bewegungen an Fräsmaschinen nutzten. Später wird dann eine demonstrierte NC-Fräsmaschine als Meilenstein angeführt. Leser sollten die Bezeichnung “erste” als Kurzform für eine Reihe früher Prototypen verstehen, nicht für ein einzelnes kommerzielles Produkt.

Ein dritter Irrglaube besteht darin, anzunehmen, der Umstieg auf CNC-Technik sei allein eine Frage der Präzision gewesen. Die Einführung des CNC-Fräsens hing aber auch von praktischen Arbeitsabläufen in der Werkstatt ab, wie etwa der Speicherung und Bearbeitung von Programmen sowie der Wiederholgenauigkeit der Einrichtung. Die Steuerung und der Programmierworkflow veränderten die Art und Weise, wie Fräsarbeiten kalkuliert, geplant und wiederholt werden konnten.

Frühe Meilensteine der numerischen Steuerung

Die Geschichte des CNC-Fräsens beginnt mit dem Druck der Luft- und Raumfahrtindustrie, wiederholgenaue Kurvenformen zu fertigen. Ende der 1940er-Jahre führte der Bedarf an Koordinatenberechnungen für die Rotorblattgeometrie zur Entwicklung der numerischen Steuerung. Stanzteile ermöglichten die Speicherung numerischer Anweisungen in einem Format, das Maschinen konsistent lesen konnten.

Die Zusammenarbeit zwischen Pionieren der Computertechnik und Experten für Werkzeugmaschinen führte das Konzept von der Theorie zur Praxis. Arbeiten im Zusammenhang mit den Bedürfnissen der US-Luftwaffe und dem Servomechanik-Labor des MIT gelten gemeinhin als Wendepunkt hin zu einer demonstrierten numerisch gesteuerten Fräsplattform. Diese Phase ist von Bedeutung, da die Fräsmaschine zum Beweis für die geschlossene Bewegungssteuerung und die wiederholgenaue Werkzeugwegausführung wurde.

Diese frühen Systeme waren groß, teuer und im Vergleich zu modernen CNC-Maschinen schwer zu ändern. Hardware-Logik und Lochstreifen verlangsamten Änderungen und schränkten die Flexibilität für allgemeine Fertigungsbetriebe ein. Diese Einschränkungen erklären, warum der spätere Übergang zu einem “Computer in der Maschine” einen praktischen Wendepunkt darstellte.

Wichtige Meilensteine im Zeitplan

|

Periode / Hinweis |

Meilenstein der Frässteuerung |

Was hat sich bei den Arbeitsabläufen beim CNC-Fräsen geändert? |

|---|---|---|

|

Ende der 1940er Jahre |

Koordinatenberechnung + Stanzmedienkonzepte |

Numerische Werkzeugwege wurden für komplexe Konturen realisierbar. |

|

Anfang der 1950er Jahre |

Vorgeführte NC-Fräsplattformen |

Die Achsenbewegung folgte den Anweisungen wiederholbarer. |

|

Ende der 1950er Jahre |

Patente und Kommerzialisierungsbemühungen |

NC/CNC-Konzepte hielten Einzug in die Industrie, nachdem sie aus den Laboren übernommen worden waren. |

|

Ende der 1960er bis 1980er Jahre |

Breitere Akzeptanz und verbesserte Bedienbarkeit des Controllers |

CNC wurde zu einem realistischen Werkzeug jenseits der Luft- und Raumfahrt. |

|

CAD/CAM-Ära |

Design-to-Code-Workflows reduzierten die manuelle Programmierung |

Programme ließen sich einfacher erstellen, überarbeiten und wiederverwenden. |

Die Zeitleiste verwendet bewusst eine vorsichtige Formulierung bezüglich der Bezeichnung “erste/r/s”. Die Definition von “erster/r/s” variiert, z. B. erste NC-Maschine, erste CNC-Maschine, erster Prototyp oder erste kommerzielle Maschine. Die Überprüfung sollte sich auf die in der jeweiligen Quelle verwendete Definition stützen.

Umstellung von NC auf CNC

Der Übergang von NC zu CNC markiert den entscheidenden Wendepunkt in der Geschichte des CNC-Fräsens. Die Controller-Architektur veränderte die Art und Weise, wie Fräsprogramme gespeichert und bearbeitet wurden. Frühe NC-Steuerungen nutzten festverdrahtete Logik und externe Speichermedien, was Änderungen langsam und fehleranfällig machte. CNC-Steuerungen beschleunigten die Bearbeitung, indem sie Programme im Speicher ablegten und Änderungen direkt an der Maschine ermöglichten.

Die Mikroprozessor-Ära trug maßgeblich zur Verbreitung der CNC-Frästechnik bei, indem sie die Größe der Steuerungen reduzierte und deren Leistungsfähigkeit verbesserte. Betriebe konnten komplexere Abläufe ausführen und mehr Programmlogik verarbeiten, ohne die Steuerschaltungen neu verdrahten zu müssen. Die direkte numerische Steuerung (DNC) unterstützte zudem Betriebe mit mehreren Maschinen, als die zentrale Datenverarbeitung die einzig praktikable Möglichkeit zur Programmverwaltung darstellte.

Die Standardisierung von Programmiersprachen ist ebenfalls Teil der Geschichte des CNC-Fräsens, da Code zu einer portablen Methode wurde, Werkzeugbewegungen zu beschreiben. Viele CNC-Maschinen verwenden ihn. CNC-Fräscode G-Code steuert koordinierte Bewegungen und Geschwindigkeiten, während M-Codes Hilfsfunktionen wie Kühlmittel- und Werkzeugwechsel regeln. Da die Steuerungssprachen variieren, sollten Sie die Programmanweisungen stets mit dem jeweiligen Handbuch der Steuerung abgleichen.

NC vs. CNC in der Praxis

|

Entscheidungsdimension |

Numerische Steuerung (NC) beim Fräsen |

Computergesteuerte numerische Steuerung (CNC) beim Fräsen |

|---|---|---|

|

Programmspeicher |

Externe Medien wie Lochstreifen |

Digital im Controllerspeicher gespeichert |

|

Workflow bearbeiten |

Physische Bearbeitungen sind langsam und fehleranfällig. |

Die Bearbeitung direkt am Gerät ist praktisch |

|

Kapazitätswachstum |

Neue Funktionen erfordern Hardwareänderungen |

Neue Funktionen wurden durch Software-Upgrades hinzugefügt. |

|

Skalierbarkeit des Shops |

Die Programmverteilung ist schwierig |

Die Wiederverwendung und Verteilung von Programmen ist ein normaler Arbeitsablauf. |

Dieser Vergleich vermeidet ohne Kontext “bessere” Aussagen. Die bessere Wahl in einer bestimmten Ära hing von Kosten, Verfügbarkeit und den hergestellten Teilen ab. Praktisch gesehen reduzierten CNC-Steuerungen die Reibungsverluste im Programmmanagement, was zu einer breiteren Akzeptanz beitrug.

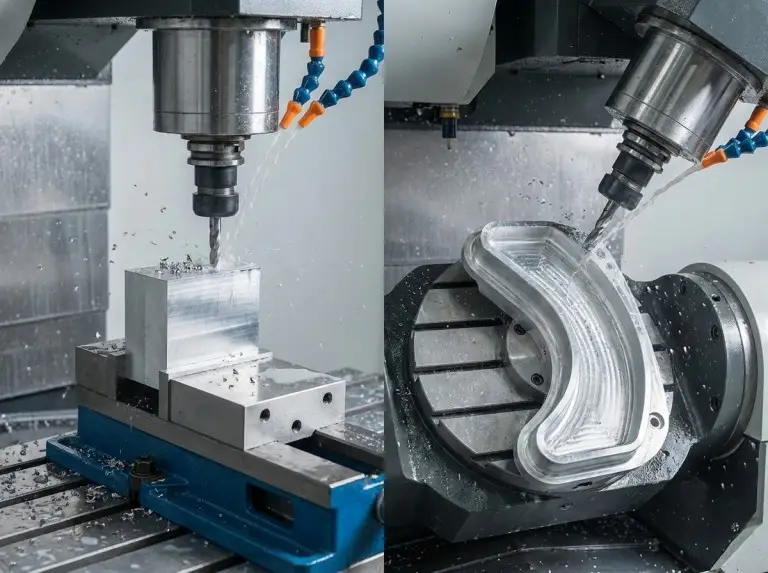

Maschinenentwicklung und Integration

Die Geschichte des CNC-Fräsens umfasst die Entwicklung der Maschinen, da die Achskapazität und die Automatisierung die Anzahl der erforderlichen Aufspannungen für ein Werkstück veränderten. Das Drei-Achs-Fräsen bildete jahrzehntelang die Grundlage und deckte ein breites Spektrum prismatischer Teile ab. Zusätzliche Drehachsen reduzierten das Nachspannen und ermöglichten die Bearbeitung komplexerer Oberflächen mit weniger Aufspannungen.

Die Automatisierung spielt in der CNC-Frästechnik eine entscheidende Rolle, da sie die Wirtschaftlichkeit des unbeaufsichtigten Betriebs und von Serienfertigungen revolutionierte. Der automatische Werkzeugwechsel reduzierte die Nebenzeiten und machte Programme mit gemischten Merkmalen praktikabler. Palettierte Arbeitsabläufe und wiederholgenaue Vorrichtungen verringerten die Rüstabweichungen zwischen den Chargen.

Integrationsfunktionen haben die modernen Erwartungen an das CNC-Fräsen maßgeblich geprägt. Messtaster und prozessbegleitende Messungen unterstützen die Überprüfung der Einrichtung und die Werkzeugkorrektur, die Ergebnisse hängen jedoch von Kalibrierung und Schulung ab. Vernetzung und Datenerfassung im Betrieb verbessern die Transparenz der Auslastung, die Ergebnisse hängen aber davon ab, wie der Betrieb die Daten nutzt, um Engpässe zu identifizieren und zu beheben.

Adoptionsmuster und Auswirkungen

CNC-Fräsen Die Anwendung dieser Technologie weitete sich über die Luft- und Raumfahrt hinaus aus, da immer mehr Branchen wiederholgenaue Bearbeitung, schnellere Iterationen und komplexe Geometrien benötigten. Die Luft- und Raumfahrt blieb ein wichtiger Treiber, da ihre Bauteile Wiederholgenauigkeit und nachvollziehbare Prozesskontrolle erfordern. Auch die Automobil- und Industrieanlagenbranche profitierten von der wiederholten Bearbeitung von Vorrichtungen, Formen und Produktionskomponenten.

Die Medizin- und Elektronikindustrie trieben die Nachfrage nach CNC-Fräsen ebenfalls an, da kleine Details und komplexe Gehäuse oft flexible Fräsverfahren erfordern. Prototypenzyklen verkürzten sich, wenn Programme schnell angepasst werden konnten, insbesondere da CAD-zu-Code-Workflows den Aufwand manueller Berechnungen reduzierten. Der wichtigste Faktor für die Akzeptanz war nicht eine einzelne Kennzahl, sondern die Kombination aus Wiederholgenauigkeit, Programmierbarkeit und Prozessdokumentation.

Erklärungen sprechen oft davon, “wann CNC populär wurde”, doch Popularität ist eine Frage der Definition. Manche Quellen verweisen auf eine frühere Verbreitung Ende der 1960er-Jahre, andere betonen das spätere Wachstum, als CNC erschwinglicher und benutzerfreundlicher wurde. Eine realistische Betrachtungsweise geht von einer jahrzehntelangen Entwicklung aus, nicht von einem einzelnen Jahr.

Abschluss

Die Geschichte des CNC-Fräsens ist eine praktische Übersicht darüber, wie numerische Steuerung, Controller-Computing und CAD/CAM-Workflows zusammenwirkten, um die moderne Frästechnik zu ermöglichen. Die Kernaussage ist nicht, dass “Maschinen präziser wurden”, sondern dass “das Fräsen programmierbar, wiederholbar und leichter zu korrigieren wurde”. Leser, die NC, CNC und CAD/CAM als separate Meilensteine betrachten, vermeiden Fehler in der Chronologie und können Aussagen über die “Erste” besser interpretieren. Für Leser, die Quellen direkt vergleichen möchten, bietet sich die Erkundung der Geschichte an. CNC-Fräsen online kann Ihnen dabei helfen, Definitionen und Zeitabläufe zu überprüfen, ohne sich auf eine einzige “erste” Behauptung zu verlassen.

Bei Yonglihao Machinery nutzen wir täglich CNC-Fräsen fürR Prototyp Da wir die Produktionsprozesse berücksichtigen, betrachten wir die Historie als bedienerorientierte Logikkette und nicht als nostalgische Erinnerung. Wir empfehlen, die Historie als Checkliste für Annahmen zu nutzen: Steuerungsarchitektur, Code-Workflow, Einrichtungsstrategie und Verifizierungsmethode. Wenn eine Entscheidung von der CNC-Fähigkeit abhängt, ist es am sichersten, die Grenzen der Steuerung zu überprüfen, bevor der Plan finalisiert wird.

Häufig gestellte Fragen

Wann wurde das CNC-Fräsen erfunden?

Die ersten Meilensteine der CNC-Frästechnik werden üblicherweise in den frühen 1950er-Jahren beschrieben, wobei Demonstrationen mit Bezug zum MIT um 1952 häufig erwähnt werden. Die zugrundeliegenden Konzepte der numerischen Steuerung sollen ebenfalls in den späten 1940er-Jahren entstanden sein. Der Begriff “erfunden” sollte anhand seiner Definition, z. B. Konzept, Prototyp oder kommerzielles System, überprüft werden.

Wer hat das CNC-Fräsen erfunden?

Viele Quellen schreiben John T. Parsons die Entwicklung grundlegender Konzepte der numerischen Steuerung für die Luft- und Raumfahrt zu. Andere Quellen heben die MIT-Forscher hervor, die gesteuerte Fräsplattformen demonstrierten und weiterentwickelten. Eine präzise Antwort sollte zwischen dem “Konzeptursprung” und dem “demonstrierten Maschinensystem” unterscheiden.”

Was existierte vor dem CNC-Fräsen?

Numerische Steuerungssysteme (NC) existierten bereits vor CNC-Systemen. Sie nutzten Stanzwerkzeuge und Hardware-Logik ohne computergestützte Steuerung. Auch manuelle Fräsmaschinen und ältere Werkzeugmaschinen gab es lange vor NC, diese Maschinen führten jedoch keine Koordinatenprogramme aus. Eine eindeutige Antwort sollte manuelle Werkzeuge von numerisch gesteuerten unterscheiden.

Worin besteht der Unterschied zwischen NC und CNC?

NC-Fräsen folgt numerischen Anweisungen, bietet aber im Allgemeinen nicht den flexiblen, computergestützten Programmspeicher- und Bearbeitungsablauf von CNC-Fräsen. CNC-Fräsen verwendet eine computergestützte Steuerung, die Programme digital speichert und einfachere Änderungen ermöglicht. Der praktische Unterschied liegt darin, wie schnell ein Betrieb Programme überarbeiten und wiederverwenden kann.

Welche Programmiersprache verwenden CNC-Fräsmaschinen?

Viele CNC-Fräsmaschinen verwenden G-Code für die Achsenbewegung und M-Code für Hilfsfunktionen, wobei sich die Code-Dialekte je nach Steuerung unterscheiden. Am sichersten ist es, die Programmanweisungen anhand der spezifischen Dokumentation der Steuerung zu überprüfen. CAD/CAM-Systeme generieren zwar häufig Code, die Einstellungen für die Nachbearbeitung müssen jedoch dennoch verifiziert werden.

Wann setzte sich das CNC-Fräsen weitverbreitet durch?

Die Verbreitung des CNC-Fräsens nahm über Jahrzehnte zu, parallel zur Verbesserung der Steuerungen und sinkenden Kosten. Viele Erklärungen deuten auf eine breitere Akzeptanz zwischen den späten 1960er und den 1980er Jahren hin, mit einer späteren Beschleunigung durch die verbesserte Benutzerfreundlichkeit. Am plausibelsten ist es, “Popularität” als einen über Jahrzehnte andauernden Prozess und nicht als ein einzelnes Jahr zu betrachten.