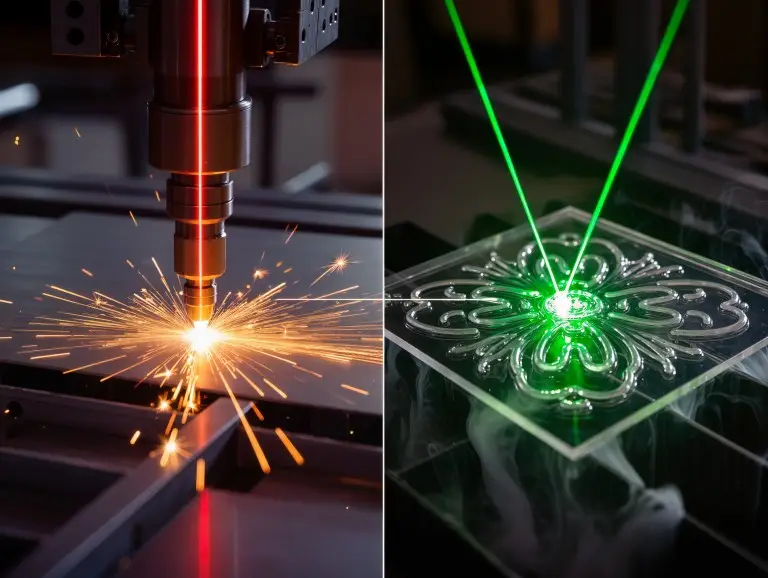

Laserschneiden und Lasergravieren sind präzise Verfahren zur Herstellung von Prototypen und Kleinserien. Beim Laserschneiden wird das Material vollständig getrennt, beispielsweise durch Ausschneiden der gewünschten Form. Die Lasergravur hingegen verändert lediglich die Oberfläche, ähnlich dem Aufbringen einer dauerhaften Markierung.

Die Wahl des Verfahrens hängt von Ihrem Ziel ab. Müssen Sie Teile trennen? Dann verwenden Sie Schneiden. Möchten Sie eine Markierung auf einer Oberfläche anbringen? Dann verwenden Sie Gravieren. Sie können auch beide Verfahren kombinieren, um Ausrichtungsfehler zu vermeiden. Dieser Leitfaden hilft Ihnen, das richtige Verfahren basierend auf dem gewünschten Effekt, dem Material und dem Dateityp auszuwählen.

Was genau bewirken Laserschneiden und Lasergravieren?

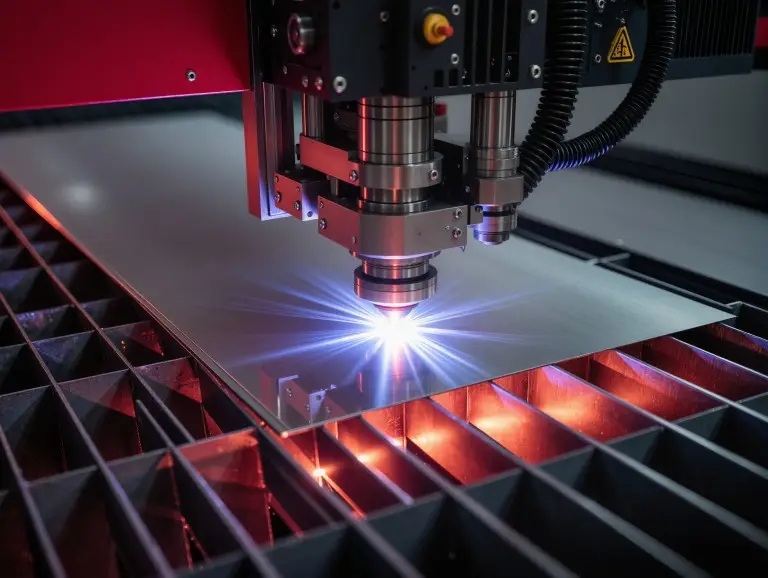

Beim Laserschneiden wird die gesamte Materialstärke durchtrennt. Dabei werden Teile von einer größeren Platte abgetrennt. Dies ermöglicht exakte Formen und saubere Kanten. Man kann es sich wie das Schneiden von Papier mit einem Messer vorstellen, jedoch mit deutlich höherer Präzision. Der Laser vermeidet die mechanische Belastung, die eine Klinge verursachen würde.

Im Gegensatz, Lasergravur Es entfernt oder verändert lediglich die Oberflächenschicht. Dadurch entstehen dauerhafte Markierungen, ohne die Struktur des Bauteils zu beschädigen. Das ist vergleichbar mit dem Einritzen von Buchstaben in eine Oberfläche, anstatt sie vollständig durchzuschneiden.

Vereinfacht gesagt, verändert Schneiden die Form eines Teils. Gravieren verändert die Oberfläche eines Teils.

Bei Prototypen liegt der Fokus beim Schneiden auf Geometrie, Kantenqualität und Größe des Bauteils. Gravieren hingegen konzentriert sich auf Kontrast, Lesbarkeit und Tiefenkontrolle. Benötigen Sie zwei separate Teile, wählen Sie Schneiden. Sollen Markierungen auf einem einzelnen Bauteil angebracht werden, wählen Sie Gravieren. Zu den Sicherheitsvorkehrungen bei diesen Verfahren gehören Strahlenschutz und ausreichende Belüftung, um Unfälle zu vermeiden.

Viele Prototypenprojekte nutzen beide Methoden gleichzeitig. In einer einzigen Aufspannung kann zunächst die Kontur ausgeschnitten werden. Anschließend lassen sich Teilenummern, Biegelinien oder Montagemarkierungen eingravieren. Dies ist effizient und reduziert Ausrichtungsfehler, die durch den Einsatz mehrerer Maschinen entstehen können. Dieser kombinierte Ansatz eignet sich gut für etwa 801 Prototypen von Elektronikgehäusen. Er ermöglicht es Kunden, die Passgenauigkeit der Teile schnell und ohne zusätzliche Arbeitsschritte zu überprüfen.

Wesentliche Unterschiede, die die Ergebnisse beeinflussen

Am schnellsten lässt sich dies durch einen Vergleich der physikalischen Veränderungen, die die einzelnen Prozesse bewirken, feststellen. Der entscheidende Unterschied liegt in der “Tiefe und dem Bewegungsstil”. Die folgende Tabelle zeigt die wichtigsten Unterschiede.

|

Entscheidungspunkt |

Laserschneiden |

Lasergravur |

|---|---|---|

|

Ausgabe |

Einzelteile, Löcher, Umrisse |

Permanente Spuren, Texturen, vertiefte Details |

|

Tiefe |

Vollständige Durchdringung |

Oberflächenabtrag / kontrollierte Tiefe (üblicherweise 0,01-0,5 mm) |

|

Bewegungsstil |

Überwiegend Vektorpfade (Linien/Kurven) |

Oft Rasterfüllung (hin und her) + Vektorlinien |

|

Leistung vs. Geschwindigkeit |

Höhere Leistung, langsamere Bewegung |

Geringerer Stromverbrauch, schnellere Bewegung |

|

Optikpriorität |

Kantenqualität innerhalb der Dicke |

Feine Punktgröße zur Erzielung von Details |

|

Hilfsgas |

Üblich (für saubere Kanten) |

Normalerweise nicht erforderlich (manchmal zur Rauchbekämpfung) |

|

Häufige Risiken |

Schlacke, Hitzeverfärbung, Kantenverjüngung |

Geringer Kontrast, Überbelichtung, Verlust feiner Details |

Die Schnittqualität hängt auch von der Schnittfuge (der Schnittbreite) und der Wärmeeinflusszone (WEZ) ab. Diese sind besonders wichtig für enge Nuten oder Einsätze. Leistungs- und Drehzahleinstellungen sind maschinen- und materialabhängig. Zum Schneiden wird ausreichend Energie benötigt, um das Material zu durchdringen. Zum Gravieren ist eine kontrollierte Energiezufuhr erforderlich, um ein zu tiefes Einbrennen zu vermeiden.

Materialverträglichkeit

Bei der Materialwahl geht es nicht nur darum, ob das Material lasergeeignet ist. Es geht um ein sauberes, sicheres und reproduzierbares Ergebnis. Auch der Zustand der Materialoberfläche ist wichtig. Öl, Beschichtungen oder Schutzfolien können die Farbe der Kante und den Kontrast der Gravur verändern.

Ausgezeichnete Materialauswahl

Die folgenden Informationen basieren auf Faserlasertests für gängige Prototypenanwendungen. Faserlaser eignen sich am besten zum Schneiden von Metall. Der Kontrast einer Gravur kann je nach Legierung und Oberfläche variieren.

|

Materialfamilie |

Laserschneiden |

Lasergravur |

|---|---|---|

|

Metalle |

Faserlaser eignen sich für die meisten Bleche (Stahl bis zu 20 mm Dicke). |

Gut geeignet für Kennzeichnungen; der Kontrast variiert je nach Legierung/Oberfläche. |

|

Holz / MDF |

Erzeugt saubere Formen; auf Verkohlung achten. |

Erzeugt kontrastreiche Spuren; die Textur beeinflusst das Aussehen |

|

Acryl |

Führt bei richtiger Einstellung zu glatten Kanten. |

Erzeugt einen einheitlichen mattierten Effekt für Markierungen |

|

Beschichtete Oberflächen |

Hängt vom Basismaterial ab |

Wird häufig für Logos/Kennungen verwendet; bietet einen hohen Kontrast |

Stark reflektierende Metalle wie poliertes Aluminium können eine Herausforderung darstellen. Reflexionen und Verfärbungen durch Hitze müssen, insbesondere auf glatten Oberflächen, kontrolliert werden. Bei der Gravur von blankem Metall hängt das Ergebnis einer “dunklen Markierung” von der Legierung ab. Für einen garantierten Kontrast empfiehlt sich die Verwendung beschichteter oder eloxierter Oberflächen.

Zu vermeidende Materialien

- PVC / Vinyl: Diese Kunststoffe setzen giftiges Chlorgas frei. Dieses Gas ist gesundheitsschädlich und kann die Geräte beschädigen.

- Glasfaser-/FR-Verbundwerkstoffe: Diese erzeugen gesundheitsschädlichen Staub und schneiden schlecht.

- Einige Kunststoffe: Diese können schmelzen oder Feuer fangen. Die Ergebnisse hängen von der Güteklasse und den hinzugefügten Substanzen ab.

Wenn Sie sich bei einem Material unsicher sind, testen Sie es vorher. Raten Sie nicht. Ein kurzer Probeschnitt oder eine Markierung zeigen die Kantenqualität, den Kontrast und das Rauchverhalten. Wir empfehlen, die geltenden Belüftungsstandards einzuhalten, um die Sicherheit zu gewährleisten.

Dateien & Workflow

Beim Laserschneiden werden typischerweise Vektordateien verwendet. Diese Dateien weisen die Maschine an, kontinuierlichen Pfaden zu folgen. Die Lasergravur hingegen nutzt häufig Rasterbilder, um Bereiche zu füllen und Fotos zu erstellen. Auch hier werden Vektoren für Konturen und Text verwendet. Vektoren zeigen an, “wohin die Gravur gehen soll”, Rasterbilder hingegen, “wie viel Fläche bearbeitet werden soll”.”

Gängige Vektorformate zum Schneiden sind DXF, SVG, AI und EPS. Für Gravurbilder eignen sich Rasterdateien wie PNG und JPG gut. Vektorgrafiken sind nach wie vor optimal für scharfe Texte und Logos. Wenn Sie uns beide Dateitypen zusenden, können wir die Kontur schneiden und die Füllung in einem Arbeitsgang gravieren. Dies reduziert Fehler bei der Dateikonvertierung, insbesondere bei Prototypen.

Regeln zur Dateivorbereitung, um die meisten Probleme zu vermeiden

- Schnittlinien sollten als einfache Pfade und nicht als Doppelkonturen ausgeführt werden. Die Ebenen sollten eindeutig benannt sein (z. B. SCHNEIDEN vs. GRAVIERN). Dies hilft der Maschine, den optimalen Pfad zu planen und spart Zeit.

- Rastergrafiken für Gravuren benötigen eine hohe Auflösung. Für feine Details empfiehlt sich eine Auflösung von 300–600 dpi. Andernfalls werden die Linien unscharf. Wandeln Sie den Text in Pfade um, damit die Schrift nicht verloren geht und die Kanten scharf bleiben.

- Vermeiden Sie eine starke Komprimierung für Gravurbilder. PNG ist in der Regel eine sicherere Wahl als ein minderwertiges JPG, da es mehr Details erhält.

Wie man zwischen Schneiden und Gravieren wählt

Wählen Sie Laserschneiden, wenn Sie separate geometrische Teile erstellen müssen. Wählen Sie Gravur, wenn Informationen auf der Oberfläche eines bestehenden Teils erhalten bleiben sollen. Bei guten Entscheidungen steht das Ergebnis im Vordergrund, nicht die Maschine. Hier ist eine kurze Checkliste, die wir für Sie zusammengestellt haben:

- Brauchen Sie eine Trennung?

Ja → Schneiden. Dies gilt für Teile wie Halterungen oder Gehäuse, die unabhängig voneinander sein müssen.

Keine Gravur. Dadurch wird nur die Oberfläche verändert. - Spielt die Dicke eine Rolle?

Dickere Materialien erfordern in der Regel eine Schneidvorrichtung. Gravieren ist auf die Oberfläche (weniger als 1 mm) beschränkt. Beispielsweise benötigt das Schneiden einer 5 mm dicken Stahlplatte viel Energie. Zum Gravieren hingegen ist nur geringe Energie erforderlich. - Ist Lesbarkeit das Ziel?

Für Seriennummern, QR-Codes und Logos → Gravur. Der Kontrast ist entscheidend. Wir haben einmal QR-Codes auf medizinische Geräte graviert, die auch nach 1000 Wischvorgängen noch gut lesbar waren. - Ist Kantenqualität das Ziel?

Für Konturen, Schlitze und Löcher → Schneiden. Schnittfuge und Hitzeeinwirkung sind hierbei entscheidende Faktoren. - Welche Dateien haben Sie?

Reine Vektordateien eignen sich ideal zum Schneiden. Grafiken mit vielen Rasterbildern deuten darauf hin, dass Gravieren der wichtigste Arbeitsschritt ist.

Wenn Ihr Design sowohl eine Kontur als auch eine Markierung benötigt, ist die Kombination aus Schneiden und Gravieren die beste Methode für Prototypen. Dadurch werden Ausrichtungsfehler reduziert.

Typische Anwendungen

Laserschneiden ist besonders wichtig, wenn die Funktion eines Bauteils von seiner Form und Größe abhängt. Beispiele hierfür sind Halterungen, Gehäuse, Schnappverschlüsse, Schlitze, Dichtungen und Paneele. Auch für Prototypen ist es die schnellste Methode, Änderungen vorzunehmen. Man kann einfach das CAD-Modell ändern, ein neues Bauteil schneiden und dessen Maße noch am selben Tag überprüfen.

Lasergravur ist ideal, wenn Informationen auch nach Handhabung, Reinigung und langfristiger Nutzung gut lesbar bleiben müssen. Dazu gehören Seriennummern, QR-Codes, Ausrichtungsmarken, Logos und Warnhinweise. Auch für Markierungen, die die Fertigung unterstützen, wie Biegelinien oder Pfeile zur Anzeige der Faltrichtung, eignet sich die Gravur.

Abschluss

Wenn Sie Teile mit präzisen Kanten und Abmessungen ausschneiden müssen, verwenden Sie ein Laserschneidservice ist die richtige Wahl. Wenn Sie dauerhafte Details auf einer Oberfläche benötigen, ohne das Bauteil zu beschädigen, ist Lasergravur die optimale Lösung. Soll Ihr Bauteil sowohl passen als auch erkennbar sein, ist die Kombination aus Schneiden und Gravieren durch einen professionellen Laserschneidservice in der Regel die sauberste Lösung für die Prototypenherstellung.

Wir unterstützen Schnelles Prototyping Wir beginnen mit der Analyse Ihrer gewünschten Ergebnisse. Anschließend wählen wir das passende Laserverfahren basierend auf Material, Dicke und Dateityp aus. Wenn Sie uns Material, Dicke, Menge und CAD-Dateien zur Verfügung stellen, können wir Ihnen die stabilste und zuverlässigste Methode empfehlen.

Häufig gestellte Fragen

Worin besteht der Hauptunterschied zwischen Laserschneiden und Lasergravieren?

Beim Laserschneiden wird das Material vollständig durchtrennt, um einzelne Bauteile zu erzeugen. Beim Lasergravieren wird hingegen nur die Oberfläche des Materials abgetragen oder verändert, um dauerhafte Markierungen zu erzeugen, ohne es zu durchtrennen.

Kann ein Lasergravierer auch als Laserschneider verwendet werden?

Manchmal, aber nur mit Einschränkungen. Dünne, nichtmetallische Materialien lassen sich unter Umständen mit einer für Gravuren konzipierten Anlage schneiden. Die Schnittstabilität hängt jedoch von der Leistung, der Optik, dem Bewegungssystem und der Absaugung der Maschine ab.

Warum weist meine lasergeschnittene Kante Schlacke, unschöne Brandspuren oder eine Verjüngung auf?

Das Problem liegt meist im Ungleichgewicht zwischen Fokus, Geschwindigkeit und Hilfsgas. Auch die Materialstärke, der Oberflächenfilm und der Düsenzustand beeinflussen die Schnittkante. Schon kleine Einstellungsänderungen können eine unsaubere Schnittkante in eine saubere verwandeln.“

Warum sieht meine Gravur verschwommen, ungleichmäßig oder verzerrt aus?

Unscharfe Markierungen entstehen oft durch Probleme mit Kontrast oder Fokus. Oberflächenbeschaffenheit, Beschichtung, Rasterauflösung und Geschwindigkeit sind in der Regel wichtiger als die reine Rechenleistung. Für sehr kleine Texte sind Vektorgrafiken üblicherweise besser geeignet als Rastergrafiken.

Welche Dateien sollte ich senden, um optimale Ergebnisse zu erzielen?

Für Schneidearbeiten senden Sie bitte DXF-, SVG-, AI- oder EPS-Dateien mit klar definierten Ebenen. Für Gravuren benötigen Sie hochauflösende PNG- oder JPG-Dateien. Verwenden Sie Vektorgrafiken, um scharfe Texte und Logos zu gewährleisten. Geben Sie bitte den Zweck (“Schneiden” oder “Gravieren”) in den Ebenennamen an, um Verwechslungen zu vermeiden.