تُنتج كلٌ من عملية طحن الخيوط وعملية التثقيب خيوطًا داخلية، لكنهما تختلفان اختلافًا كبيرًا في الأداء عند تركيبها على الآلة. في شركة Yonglihao Machinery، نختار بينهما بناءً على أربعة معايير: حجم الإنتاج، وخصائص المادة، وحجم الخيط وعمقه، وقدرات الآلة. عندما يكون زمن الدورة هو العامل الحاسم، ويكون الخيط قياسيًا، غالبًا ما يكون التثقيب هو الخيار الأمثل. أما عندما يكون التحكم في ملاءمة الخيط، أو التحكم في الرايش، أو قيمة القطعة هو العامل الحاسم، فإن طحن الخيوط عادةً ما يكون الخيار الأكثر أمانًا.

يشرح هذا الدليل آلية عمل كل طريقة، والتغييرات التي تطرأ على أرضية المصنع، وقواعد الاختيار التي نستخدمها للحفاظ على اتساق الخيوط. نركز على قرارات التصنيع باستخدام الحاسوب (CNC) التي يمكنك تطبيقها على قطع حقيقية. لن نحوّل هذا الدليل إلى دورة برمجة كاملة أو موسوعة شاملة لمعايير الخيوط.

ما هي عملية طحن الخيوط؟

طحن الخيوط يُعدّ هذا الخيار الأمثل عندما نحتاج إلى التحكم في دقة تركيب الخيوط ونرغب في آلية أمان أفضل في حال حدوث أعطال في الأجزاء عالية القيمة. تقوم آلة تشكيل الخيوط بتشكيل الخيوط عن طريق التحرك في مسار دائري مع التقدم في المحور Z لتشكيل اللولب. ولأن الأداة تقوم بعملية التشكيل، يمكننا تصحيح المقاس باستخدام الإزاحات بدلاً من استبدال الأدوات. وإذا حدث أي انحراف، فغالباً ما يمكننا إعادته إلى وضعه الصحيح بسرعة.

نميل أيضاً إلى استخدام عملية طحن الخيوط عندما تكون المادة صلبة أو كاشطة أو تُنتج رقائق طويلة ومتشابكة. تُنتج عملية القطع رقائق أقصر، وعادةً ما تُقلل من احتمالية تلف القطعة بسبب انكسار أداة واحدة. وهذا أمر بالغ الأهمية عندما تكون قطعة العمل باهظة الثمن أو خضعت للعديد من العمليات.

كيف نشكل الخيوط

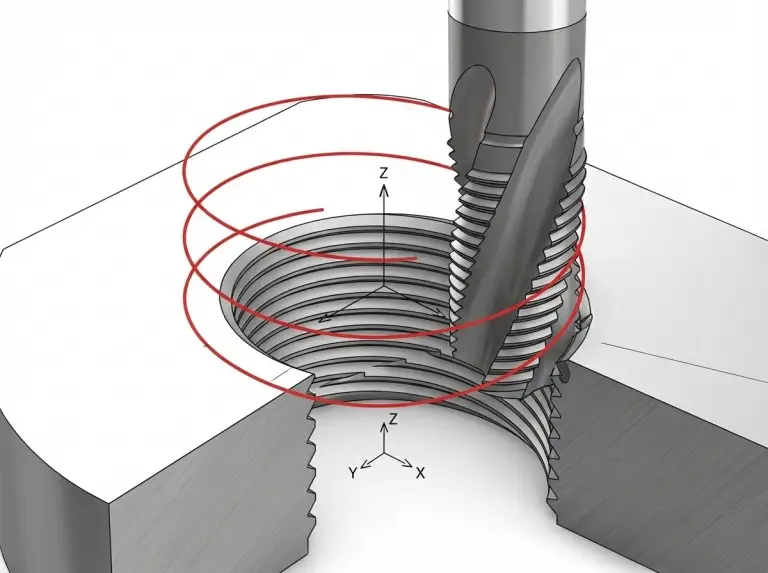

تُشكّل عملية تشكيل الخيوط اللولبية من خلال حركة أداة منسقة بدلاً من استخدام أداة واحدة مخصصة لهذا الغرض. نبدأ بإنشاء ثقب توجيهي أو تجويف يترك مساحة كافية لشكل الخيط. ثم تدخل أداة القطع في الثقب، وتتحرك شعاعيًا حتى قطر القطع، وتتبع مسارًا دائريًا مع زيادة أو نقصان خطوة واحدة لكل دورة.

هذا المسار المحدد للأداة هو ما يجعل عملية طحن الخيوط مرنة. فرغم أهمية خطوة الأداة، إلا أنه يمكن تعديل قطر الخيط ضمن نطاق معين عن طريق البرمجة والإزاحات. هذه المرونة هي أيضاً ما يجعل صلابة الماكينة والتحكم في الانحراف أكثر أهمية مما يتوقعه الكثيرون.

الأدوات التي نختارها

نختار نوع آلة تشكيل الخيوط بناءً على مدى مرونة العمل المطلوب ومدى اتساق الشكل الهندسي المطلوب. تُنتج آلات تشكيل الخيوط ذات المقطع العرضي الكامل شكل الخيط الكامل لحجم خيط محدد. وهي فعالة وتميل إلى إنتاج شكل هندسي متناسق بين قمة الخيط وجذره للحجم المستهدف.

تقوم قواطع الخيوط أحادية المقطع أو أحادية النقطة بقطع شكل الخيط بشكل منفصل، وتغطي نطاقًا أوسع من الأقطار بنفس الخطوة. وهي مفيدة عند الرغبة في تقليل المخزون أو الحاجة إلى أقطار غير اعتيادية. قد تستغرق وقتًا أطول لأنها قد تتطلب عدة تمريرات أو استراتيجية مختلفة للوصول إلى العمق الكامل.

عادةً ما تكون مادة الأدوات المستخدمة في ماكينات الخراطة اللولبية في عمليات التصنيع باستخدام الحاسوب الحديثة هي الكربيد. وهذا يعني عادةً عمرًا أطول وتآكلًا أكثر قابلية للتنبؤ مقارنةً بالعديد من صنابير اللولبة القياسية. كما يعني أيضًا أن العملية تتأثر بشدة بجودة تثبيت الأداة وانحرافها.

نقوم بإجراء فحوصات على الآلة وحاملها.

تتطلب عملية طحن الخيوط قطعًا شعاعيًا مستقرًا. وقد تحققنا من قدرة الجهاز على مقاومة القوى الشعاعية دون اهتزاز، لا سيما في السبائك الصلبة. ونولي اهتمامًا بالغًا لانحراف المحور لأنه يؤثر بشكل مباشر على قطر أداة القطع الفعال وحجم الخيط.

نتحقق أيضًا من الخلوص، لأن الأداة يجب أن تتحرك في مسار دائري داخل الثقب. في الخيوط الصغيرة، قد يصبح قطر الأداة المتاحة والخلوص عاملًا محددًا. عندما تكون الخيوط صغيرة للغاية، قد يكون التثقيب هو الخيار العملي ببساطة بسبب توفر الأداة وقيود الهندسة.

ما هو النقر؟

التنصت يُعدّ هذا الخيار الأمثل عندما تكون السرعة والبساطة هما الأولوية القصوى، ويكون السن اللولبي قياسيًا. يقوم جهاز التثبيت بتشكيل السن اللولبي في تمريرة واحدة باستخدام أداة تتوافق مع هندسة السن. عندما تتمتع الآلة بقدرة تثبيت قوية، ويكون الإعداد مستقرًا، يمكن أن يكون التثبيت سريعًا جدًا وقابلًا للتكرار بدقة عالية.

نستخدم أيضًا عملية التثقيب عندما يكون السن اللولبي صغيرًا جدًا أو عندما تكون هناك حاجة إلى أسنان لولبية عميقة، ويكون إخراج المادة والرقائق أمرًا يمكن التحكم فيه. بالنسبة لأحجام الأسنان اللولبية الصغيرة، تتوفر أدوات التثقيب على نطاق واسع، وغالبًا ما يكون استخدامها أسهل من استخدام أدوات طحن الأسنان الصغيرة.

كيف نقوم بتثبيت الخيوط؟

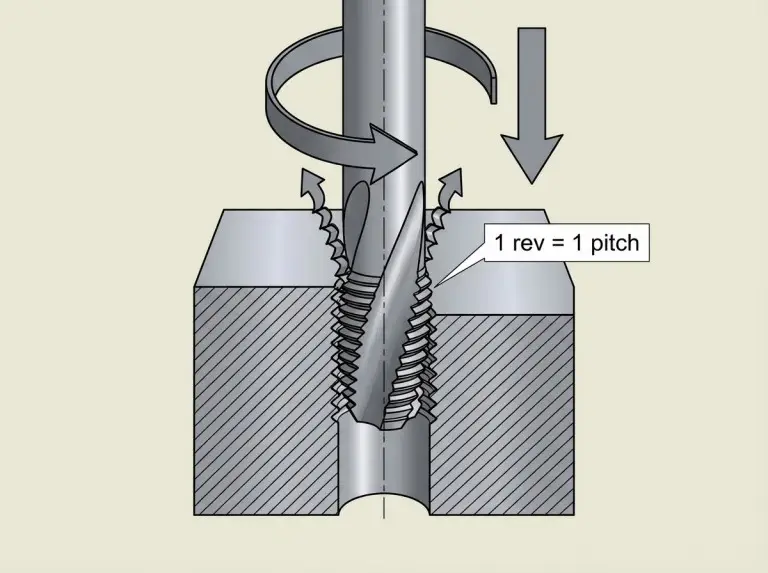

تتطلب عملية التثقيب تزامنًا دقيقًا بين دوران المغزل والتغذية. يجب أن يتقدم المثقب درجة واحدة بالضبط لكل دورة. إذا لم تتمكن الآلة من الحفاظ على هذا التزامن، فقد يتعطل المثقب أو ينكسر.

نظرًا لأن الأداة تُشكّل السن اللولبي بحركة واحدة، يُعدّ عزم الدوران عاملًا رئيسيًا. وتزيد السنون اللولبية الأكبر حجمًا والمواد الأكثر صلابة من متطلبات عزم الدوران. وعندما يقترب عزم الدوران من حدود قدرة الماكينة أو عندما يصبح الإعداد أقل استقرارًا، يصبح طحن السن اللولبي خيارًا جذابًا.

خيارات النقر حسب الوظيفة

نختار نمط النقر يعتمد ذلك على نوع الثقب وسلوك الرايش. غالبًا ما تتناسب الثقوب النافذة مع صنابير تدفع الرايش للأمام. أما الثقوب المغلقة، فتتطلب عادةً تصميمات تسحب الرايش للخارج، وذلك حسب نوع المادة وعمقها.

بالنسبة لبعض المواد المطيلية، يمكن أن تقلل صنابير التشكيل من مشاكل الرقائق لأنها تُزيح المادة بدلاً من قطعها. وهذا يُحسّن التناسق في المادة المناسبة، ولكنه يزيد أيضاً من قوى التشكيل ويتطلب حجم ثقب توجيه دقيق. أما في المواد التي لا تتشكل جيداً، فإن استخدام صنبور القطع هو الخيار الأكثر أماناً.

نتعامل أيضاً مع اختيار الصنبور وفقاً لنوع المادة. إذ يمكن أن تؤثر هندسة الصنبور ونوع الطلاء بشكل كبير على النتائج، خاصةً في الفولاذ المقاوم للصدأ وسبائك أخرى ذات خصائص تماسك عالية. وحتى مع استخدام الصنبور المناسب، يبقى التشحيم والمحاذاة أمرين بالغَي الأهمية.

ما الذي يجب أن تدعمه أجهزتنا؟

تُعدّ قدرة التثبيت الصلب معيارًا عمليًا فاصلًا. فإذا لم يتمكن نظام التحكم والتشغيل من الحفاظ على حركة متزامنة، يصبح التثبيت أقل موثوقية وقد يتطلب حوامل خاصة لاستيعاب عدم التطابق. وهذا يُضيف متغيرات وقد يُقلل من الاتساق.

تُعدّ المحاذاة بنفس أهمية التحكم. فأي انحراف زاوي يزيد من الحمل الجانبي على الصنبور، مما يزيد من خطر الكسر وتشويه شكل السن اللولبي. إذا كان من الصعب ضمان المحاذاة بسبب هندسة القطعة أو التثبيت، فقد يكون طحن السن اللولبي الخيار الأكثر أمانًا.

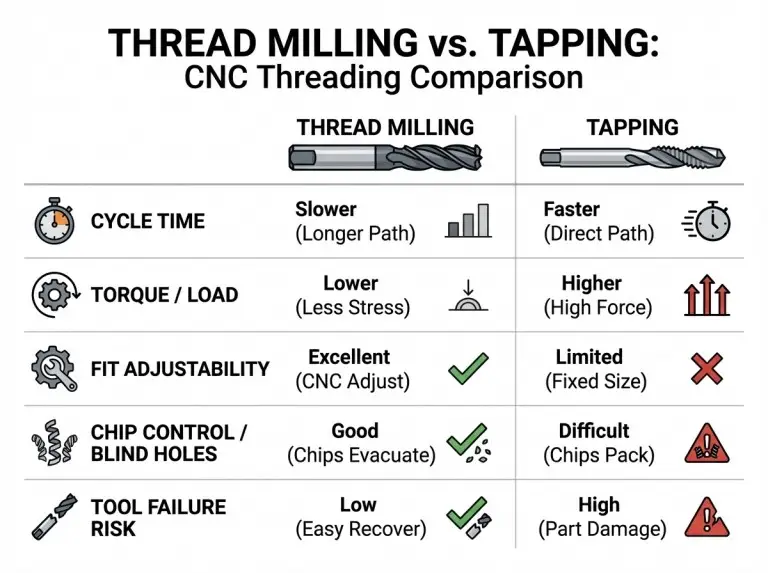

مقارنة جنبًا إلى جنب

في المشاريع الحقيقية، عادةً ما يُحسم القرار بين سرعة دورة الإنتاج وإمكانية التحكم، مع الأخذ في الاعتبار قيمة القطعة ومخاطر الهدر. عادةً ما يكون التثقيب أسرع لكل ثقب، خاصةً عندما تكون الخيوط قياسية ومتكررة عدة مرات. أما طحن الخيوط فهو عادةً أكثر مرونة عند الحاجة إلى ضبط المقاس، أو التحكم في الرايش، أو حماية قطعة باهظة الثمن.

ولتوضيح ذلك، نقوم بتقييم نفس مجموعة العوامل في كل مرة. ونركز المقارنة على النتائج القابلة للقياس: الإنتاجية، وحمل المغزل، والتحكم في حجم الخيط، وسلوك الرايش، وعواقب فشل الأداة.

زمن الدورة والإنتاجية

إذا كانت عملية التثبيت تعتمد بشكل أساسي على وقت التثبيت، وكان التثبيت يتكرر عبر العديد من الثقوب، فإن التثبيت باللولب غالبًا ما يوفر أقصر وقت دورة. تقوم الأداة بقطع اللولب بالكامل في تمريرة واحدة. الإعداد والبرمجة سهلان على الآلات المصممة للتثبيت باللولب الصلب.

تستغرق عملية تشكيل الخيوط عادةً وقتًا أطول لكل خيط لأنها تتطلب حركة دائرية وحلزونًا مضبوطًا. قد يكون الفرق ضئيلاً في الكميات الصغيرة، ولكنه يصبح ذا أهمية عند زيادة الإنتاج. وتعتمد نقطة التحول على عدد الثقوب التي يتم حفرها وعدد مرات التوقف اللازمة لتغيير الأدوات أو إصلاح أعطال الصنابير.

عزم الدوران / حمل المغزل وحدود الحجم العملية

تتطلب عملية التثبيت عزم دوران، ويزداد هذا العزم بسرعة مع زيادة قطر السن اللولبي وصلابة المواد. إذا كان السن اللولبي كبيرًا أو كانت المادة صعبة التثبيت، فقد يؤدي التثبيت إلى إجهاد المغزل ونظام نقل الحركة، مما قد ينتج عنه نتائج غير متناسقة أو تلف الأداة.

تُقلل عملية طحن الخيوط من قيود عزم الدوران لأنها تزيل المادة تدريجيًا. وهذا ما يجعلها خيارًا جذابًا للخيوط الكبيرة أو عندما لا تكون الآلة مناسبة لعزم دوران عالٍ عند سرعات منخفضة. غالبًا ما تتعلق الحدود العملية لطحن الخيوط بتوافر الأدوات، والمسافة بين الأدوات والهيكل، وصلابة الآلة أكثر من عزم الدوران الخام.

التحكم في ملاءمة الخيوط والتصحيح السريع

تُعدّ عملية طحن الخيوط فعّالة عند الحاجة إلى ضبط دقيق لملاءمة الخيط. فإذا كان قياس الخيط ضيقًا أو واسعًا، يُمكننا غالبًا تصحيح ذلك بتعديل إزاحة الأداة، شريطة أن تكون الأداة والمسار مناسبين. هذا يُقلّل من وقت التوقف ويُجنّبنا تخزين أحجام أدوات متعددة "متقاربة" لإجراء تعديلات دقيقة.

في عملية التثقيب، يكون حجم السن اللولبي مُدمجًا في هندسة أداة التثقيب. إذا كانت النتيجة خارج نطاق التفاوت المسموح به، فإن الحل المعتاد هو تغيير أدوات التثقيب، بما في ذلك تغيير الأحجام، أو تعديل ظروف العملية، أو تغيير حجم الثقب. قد يكون هذا فعالًا في الإنتاج المستقر، ولكنه أقل مرونة عندما تكون التفاوتات المسموح بها دقيقة أو عندما يكون التباين متوقعًا.

التحكم في الرقائق، والثقوب العمياء، ومخاطر الخردة

يُعدّ التحكم في الرايش أحد أهم العوامل العملية التي تُميّز بين أنواع المعادن. ففي المواد المطيلية، قد تُنتج عملية التثقيب رايشًا طويلًا يملأ الأخاديد، خاصةً في الثقوب العمياء العميقة. وهذا يزيد من عزم الدوران ويرفع من خطر الكسر.

تُنتج عملية طحن الخيوط عادةً رقائق أقصر، وتُتيح تحكمًا أكبر في كيفية خروجها. وهذا غالبًا ما يُقلل المخاطر في الأجزاء العميقة أو المغلقة، وقد يكون الخيار الأكثر أمانًا عندما يؤدي تراكم الرقائق إلى تلف جزء ذي قيمة عالية. إذا كانت العملية عُرضة لمشاكل الرقائق، فإننا نعتبر طحن الخيوط أداةً لتقليل المخاطر.

عمر الأداة وإمكانية التنبؤ به (مطاحن الكربيد مقابل مواد الصنبور الشائعة)

يعتمد عمر الأداة على نوعها ومادتها وظروف القطع، لكن طريقة العطل لا تقل أهمية عن متوسط عمرها. فعندما ينكسر مثقاب داخل ثقب، قد يكون إصلاحه صعبًا وقد يضيع الجزء. ويزداد هذا الخطر مع المواد الصلبة والثقوب العميقة وعدم دقة المحاذاة.

قد تتعرض قواطع اللولبة للكسر أيضاً، لكن عواقب ذلك غالباً ما تكون أقل خطورة. ولأن الأداة أصغر حجماً بالنسبة للثقب، ولأن العملية لا تُثبّت بإحكام كما هو الحال في صنابير اللولبة، فقد يكون إصلاحها أسهل. إضافةً إلى ذلك، يمكن التنبؤ بتآكل قواطع اللولبة بشكل أفضل في العديد من العمليات، مما يدعم مراقبة الجودة بشكل مستقر.

| عامل القرار | يميل طحن الخيوط إلى الفوز | النقر غالباً ما يؤدي إلى الفوز |

|---|---|---|

| معدل الإنتاج | نسبة الخلط عالية، والثقوب متفاوتة، أو أن مخاطر إعادة العمل مكلفة. | نفس الموضوع يتكرر بكثرة |

| تحميل الآلة | عزم الدوران يمثل مصدر قلق أو أن الخيط كبير/مصنوع من مادة صلبة | تدعم الآلة عملية التثبيت الصلب، كما أن الحمل قابل للتحكم. |

| التحكم في الملاءمة | يحتاج نوع/مقاس الخيط إلى ضبط دقيق عبر الإزاحات | المقاس القياسي مقبول ومستقر |

| ثقوب عمياء ورقائق | مخاطر تعبئة الرقائق عالية أو أن الجزء ذو قيمة عالية | يتم تصريف الرقائق بشكل جيد، ونوع الفتحة مناسب للصنبور. |

| عواقب فشل الأدوات | تكلفة الخردة مرتفعة، واستردادها أمر بالغ الأهمية. | يُعد خطر التلف مقبولاً، ووقت التشغيل هو الأولوية. |

دليل الاختيار حسب قيود الوظيفة

يتحقق الاختيار الأمثل من خلال مطابقة متطلبات العمل مع طريقة التصنيع، وليس من خلال تفضيل أداة معينة. قد يدفعك نفس الجزء إلى استخدام التثقيب أو الطحن بناءً على حجم الإنتاج، ومتطلبات الفحص، وقدرات الآلة. فيما يلي القواعد التي نستخدمها في أغلب الأحيان، مع توضيح الحالات التي قد تستدعي تغييرها.

حسب سلوك المادة (الصلابة، المتانة، رقائق ليفية)

إذا كانت المادة صلبة أو كاشطة أو تميل إلى إنتاج رقائق متشابكة، فإننا نبدأ عادةً بعملية طحن الخيوط. يساعد التحكم في الرقائق وتقليل خطر الانحشار على استقرار العملية. وهذا ينطبق بشكل خاص على الثقوب المغلقة.

إذا كانت المادة أكثر مرونةً وكان إخراج الرايش نظيفًا، يصبح التثبيت باللولبة خيارًا جذابًا. يمكن تثبيت المواد المطيلية باللولبة بنجاح، ولكن يجب التحكم في الرايش باستخدام نوع اللولب المناسب، والتشحيم، وحالة الثقب.

حسب حجم الخيط وعمقه (خيوط دقيقة، خيوط عميقة، خيوط كبيرة)

إذا كان السن اللولبي صغيرًا للغاية، غالبًا ما يصبح التثبيت باللولبة الخيار العملي نظرًا لتوافرها الواسع، بينما قد لا تتناسب أدوات تشكيل السن اللولبية أو قد تكون هشة. أما بالنسبة للأجزاء الدقيقة، فإن الثبات والمحاذاة أمران بالغا الأهمية بغض النظر عن الخيار المختار.

إذا كان الخيط عميقًا جدًا مقارنةً بقطره، فقد يكون التثقيب فعالًا عند التحكم في إخراج الرايش والحفاظ على تزامن الماكينة. أما إذا اقترنت الخيوط العميقة بمواد صلبة وثقوب مغلقة، فإن طحن الخيوط غالبًا ما يقلل المخاطر، حتى لو زاد وقت الدورة.

إذا كان السن اللولبي كبيرًا، فإن عملية طحن السن اللولبي تتجنب قيود عزم الدوران وتقلل من خطر الكسر. مع ذلك، يجب فحص الخلوص وقطر الأداة، ولكن من غير المرجح أن يكون عزم الدوران هو العامل المحدد.

حسب حجم الإنتاج (مزيج عالي/حجم منخفض مقابل حجم عالي)

في الإنتاج بكميات كبيرة وباستخدام خيوط متطابقة، غالباً ما تكون عملية التثقيب هي الطريقة الأكثر كفاءة. وتميل ميزة زمن دورة كل ثقب إلى أن تكون هي العامل الحاسم. وتصبح استراتيجية الأدوات بسيطة بمجرد استقرار العملية.

في المشاريع التي تتطلب تنوعًا كبيرًا في الأحجام أو عمليات تغيير متكررة، غالبًا ما يقلل طحن الخيوط من مخزون الأدوات ووقت الإعداد. إذ يمكن لأداة واحدة تغطية أحجام متعددة ضمن نفس فئة الخطوة، كما أن تعديلات التوافق أسرع. لهذا السبب، يميل العديد من مشاريع النماذج الأولية والمشاريع ذات الكميات المنخفضة إلى استخدام طحن الخيوط.

حسب التفاوت والملاءمة الوظيفية (القياس، الفئة، احتياجات التعديل)

إذا كان من الضروري أن يكون الخيط محكمًا ومناسبًا للوظيفة، وتتوقع الحاجة إلى تعديلات، فإن عملية تشكيل الخيط عادةً ما تكون الخيار الأكثر أمانًا. يُعد التصحيح القائم على الإزاحة سريعًا ويقلل من وقت التوقف. وهذا أمر بالغ الأهمية عندما يكون من الضروري أن تكون قياسات الخيوط متسقة عبر دفعات صغيرة.

إذا كان الخيط قياسيًا وكان نطاق التوافق يسمح بالتفاوتات المعتادة، فإن عملية التثبيت غالبًا ما تكون كافية وأسرع. يكمن السر في الثبات: حجم ثقب ثابت، ومحاذاة جيدة، وتزييت مناسب.

حسب قدرة المعدات (التثبيت الصلب، سرعة المغزل، جودة الحامل)

إذا كانت آلتك تدعم النقر الصلب وتحافظ على التزامن بشكل موثوق، يصبح النقر خيارًا قويًا. بدون النقر الصلب، يمكن أن تستمر العملية، لكنها تضيف متغيرات قد تقلل من الاتساق.

في عملية تشكيل الخيوط، يجب أن تكون الماكينة مستقرة وأن يتحكم نظام تثبيت الأداة في الانحراف المحوري. إذا كان التحكم في الانحراف المحوري ضعيفًا، فقد ينحرف حجم الخيط وتتأثر جودة التشطيب. عندما تكون جودة حامل الأداة محدودة، قد ينتج عن عملية التثقيب خيوط أكثر اتساقًا - إذا كانت الماكينة تدعمها.

مراقبة الجودة والمخاطر

تعتمد جودة الخيوط بشكل أساسي على المبادئ أكثر من الشعارات. نتعامل مع استقرار الإعداد، وتحضير الثقوب، وتثبيت الأدوات، وفحص سير العمل كنظام واحد. عندما تفشل الخيوط، يكون السبب الجذري غالبًا في المراحل السابقة: حجم ثقب غير مناسب، أو محاذاة غير سليمة، أو إخراج غير كافٍ للرقائق، أو تثبيت غير مستقر.

فيما يلي الضوابط التي نطبقها على معظم الوظائف، بغض النظر عن الطريقة.

التحكم في تثبيت الأدوات وانحرافها

في عملية طحن الخيوط، يُعد التحكم في الانحراف المحوري أولوية قصوى. فالانحراف المحوري الزائد يُغير من فعالية تعشيق أداة القطع، وقد يُؤدي إلى تغيير حجم الخيط. كما يُمكن أن يزيد من تآكل الأداة ويُقلل من جودة سطح الخيط.

نتجنب أيضًا استخدام حوامل هامشية تسمح بحركة دقيقة تحت تأثير الحمل الشعاعي. يقلل التثبيت المستقر من الاهتزازات ويدعم شكلًا ثابتًا للخيوط. وتزداد أهمية هذا الاستقرار عند طحن السبائك الصلبة أو المتينة.

استراتيجية التشحيم/التبريد حسب الطريقة

تستفيد عملية التثقيب من التشحيم الجيد لأن الأداة تكون على اتصال كامل مع المادة، مما يزيد الاحتكاك. قد يؤدي نقص التشحيم إلى انحشار الأداة، وتمزق السنون، وكسرها. نختار سوائل القطع بناءً على نوع المادة ونوع المثقب، ونحرص على اتساق العملية.

تستفيد عملية طحن الخيوط غالبًا من تدفق سائل تبريد نظيف لإخراج الرايش والتحكم في الحرارة. والهدف هو تحقيق ظروف قطع مستقرة وتآكل يمكن التنبؤ به. يعتمد النهج الأمثل على نوع المادة ونظام التبريد في الورشة، ولكن الاتساق هو الأساس.

حركات الدخول/الخروج لحماية الخيوط والحواف الأولى

تظهر العديد من مشاكل الجودة في الخيوط الأولى. قد يؤدي سوء الإدخال إلى ظهور نتوءات أو تمزق في قمم الخيوط أو تشوه في الخيوط الأولية، مما يؤدي إلى فشل المقاييس. نستخدم استراتيجيات إدخال وإخراج مُحكمة تتناسب مع الطريقة.

في عملية التثقيب، يحمي المحاذاة والتحضير الصحيح للثقب الخيوط الأولية. أما في عملية طحن الخيوط، فإن الاقتراب والخروج بثبات يقللان من النتوءات ويحمي الخيوط العلوية. إذا كان الجزء رقيق الجدران، فإننا نولي اهتمامًا خاصًا للانحراف والتشوه.

نطبق بسرعة إجراءات قياس سير العمل وخطوات التصحيح.

تُنهي عملية الفحص الحلقة. نتحقق من الطريقة والإعدادات وفقًا للمقياس أو أسلوب القياس المطلوب، ثم نُثبّت العملية. عندما يحدث انحراف، نريد مسار تصحيح سريعًا وقابلًا للتنبؤ.

تتيح عملية طحن الخيوط غالبًا تصحيح العيوب عن طريق تغيير الإزاحة. أما تصحيحات عملية التثقيب فتتضمن عادةً تغيير الأدوات، أو تعديل الثقوب، أو تغيير مواد التشحيم/المعايير. وأفضل طريقة عمل هي التي تقلل من وقت التوقف مع الحفاظ على سلامة القطعة.

في حالة تعطل أداة: احتمالية الإصلاح وأفضل مسار للاستعادة

إذا انكسرت أداة الثقب، يزداد خطر فقدانها. ليس هذا صحيحًا دائمًا، ولكنه شائع بما يكفي لنأخذه كعامل تخطيط. كلما كان الثقب أعمق والمادة أكثر صلابة، زاد الخطر.

في حال تعطل أداة تشكيل الخيوط، قد يكون إصلاحها أسهل في كثير من الحالات، لكن ذلك يعتمد على شكل الأداة وكيفية تعطلها. والخلاصة العملية هي اختيار الطريقة المناسبة لقيمة القطعة وتكلفة العطل. بالنسبة للقطع باهظة الثمن، نميل إلى استخدام الطرق التي تقلل من احتمالية حدوث أعطال كارثية.

خاتمة

أفضل طريقة هي التي تلبي متطلباتك المتعلقة بالخيوط بأقل قدر من المخاطر الإجمالية ووقت الدورة المناسب لنموذج الإنتاج الخاص بك. في Yonglihao Machinery، نستخدم عادةً عملية التثقيب لإنتاج الخيوط الداخلية القياسية بكميات كبيرة حيث تكون السرعة بالغة الأهمية وتدعم الآلة التثقيب الصلب. أما عندما يكون التحكم في الملاءمة أو التحكم في الرايش أو قيمة القطعة يجعل قابلية التعديل والاستعادة أكثر أهمية من السرعة المطلقة.

إذا شاركتنا معلومات عن المواد المستخدمة، وحجم وعمق السن اللولبي، ونوع الثقب، والحجم المستهدف، يمكننا أن نوصي بأكثر استراتيجيات السن اللولبي استقرارًا لمشروع التصنيع باستخدام الحاسوب (CNC) الخاص بك. خدمة التصنيع باستخدام الحاسب الآلي نحن نطبق نفس قواعد الاختيار هذه لضمان قياس الخيوط بشكل صحيح من النموذج الأولي إلى الإنتاج. هدفنا بسيط: خيوط تقيس بشكل صحيح، وبشكل متكرر، وفي الموعد المحدد.

التعليمات

ما هو الفرق الأساسي بين عملية طحن الخيوط وعملية التثقيب؟

تُقطع الخيوط باستخدام مسار أداة طحن حلزوني، بينما تُشكّل عملية التثقيب الخيط بالكامل في تمريرة واحدة باستخدام أداة تثقيب مخصصة. تتميز عملية الطحن بإمكانية ضبطها بشكل أكبر، وغالبًا ما تكون أكثر أمانًا في الأجزاء عالية القيمة. أما عملية التثقيب فهي أسرع وأسهل عمومًا عندما يكون الخيط قياسيًا وتدعم الآلة التثقيب الصلب.

أي طريقة أفضل للثقوب العمياء؟

تُعدّ عملية طحن الخيوط أكثر أمانًا في الثقوب المغلقة عندما يكون تراكم الرايش خطرًا. فهي تُنتج عادةً رايشًا أقصر وتسمح بإخراج أكثر تحكمًا. ويمكن أن يكون التثقيب فعالًا أيضًا في الثقوب المغلقة، ولكنه يتطلب استخدام نوع مناسب من المثاقب وتزييتًا منتظمًا لتجنب انحشار الرايش وكسره.

هل يمكن لعملية طحن الخيوط أن تُنتج خيوطاً خارجية؟

نعم، يمكن لعملية طحن الخيوط إنشاء خيوط داخلية أو خارجية طالما يسمح مسار الأداة والهندسة بوجود خلوص كافٍ. أما عملية التثقيب فهي في الأساس طريقة لإنشاء خيوط داخلية في ممارسات التصنيع باستخدام الحاسوب الشائعة. إذا كنت بحاجة إلى خيوط خارجية بنفس الأسلوب العام، فإن عملية الطحن عادةً ما تكون الخيار الأكثر مرونة.

متى يجب عليّ اختيار عملية التثقيب حتى لو كانت عملية طحن الخيوط متاحة؟

اختر عملية التثقيب عندما تحتاج إلى أقصى إنتاجية في عمليات التثقيب القياسية المتكررة، حيث يمكن لآلتك أداء عملية التثقيب الصلب بكفاءة عالية. كما يُعد التثقيب خيارًا عمليًا في كثير من الأحيان لأحجام الخيوط الصغيرة جدًا، حيث قد تكون آلات التثقيب محدودة بسبب الخلوص أو التوفر. ويكمن السر في ثبات حجم الثقب ومحاذاته.

كيف يتم ضبط حجم السن اللولبي إذا كان خارج نطاق التفاوت المسموح به؟

في عملية طحن الخيوط، يمكن تصحيح حجم الخيط غالبًا من خلال تعديلات إزاحة طفيفة، مما يوفر الوقت ويقلل من وقت التوقف. أما في عملية التثقيب، فتتطلب التصحيحات عادةً تغيير حجم المثقب أو تعديل حجم الثقب وظروف العملية. وفي كلتا الحالتين، يجب أن يتوافق التصحيح مع طريقة الفحص المستخدمة.

هل يمكن لآلة CNC واحدة القيام بكل من عملية طحن الخيوط وعملية التثقيب؟

نعم، تستطيع العديد من آلات التحكم الرقمي الحاسوبي (CNC) القيام بالأمرين معًا، لكن القدرة هي العامل الحاسم. تستفيد عملية التثقيب من وظائف التثقيب الدقيقة والتزامن المستقر. بينما تستفيد عملية طحن الخيوط من الصلابة الجيدة، والتحكم في الانحراف، والقدرة على تنفيذ استيفاء حلزوني متسق.