عند تصميم قطعة معدنية، يحدد اختيار عملية التصنيع التكلفة، ومدة التسليم، ومستوى الجودة. في Yonglihao Machinery، ندعم كلا الخيارين. تصنيع باستخدام الحاسب الآلي وصب المعادن للإنتاج الفعلي. نرى النمط نفسه. أفضل طريقة تتناسب مع دقة القياسات، والهندسة، والحجم المطلوب.

تُشكّل عملية الصب الأجزاء عن طريق التصلب في القالب، بينما تُشكّل عملية التشغيل الآلي الأجزاء عن طريق إزالة المادة من الخام الصلب. كلتا العمليتين تُنتجان أجزاءً ممتازة، لكنهما تحلان مشاكل مختلفة.

يساعدك هذا الدليل على اختيار المسار الأمثل لقطعتك. نركز على الاختلافات التي تؤثر على القرارات، وتشمل هذه الاختلافات التفاوتات المسموح بها، وجودة السطح، والشكل الهندسي، والحجم، ومدة التسليم، وهيكل التكلفة، ومخاطر الجودة.

متى يُفضل استخدام الصب مقابل التشغيل الآلي مقابل الصب ثم التشغيل الآلي؟

يُعدّ الصب الخيار الأمثل عند الحاجة إلى أشكال هندسية معقدة على نطاق واسع. فهو يبرز بشكل خاص في تصميم التجاويف الداخلية والانتقالات بين السماكات المختلفة. كما أن الأشكال شبه النهائية تُقلل من وقت التشغيل الآلي. وبمجرد تجهيز الأدوات، ينخفض سعر القطعة الواحدة مع زيادة حجم الإنتاج.

تُعدّ عمليات التصنيع الآلي مثالية عندما تكون الدقة والسرعة أهم من تكلفة القطعة الواحدة. فهي مناسبة للنماذج الأولية والكميات الصغيرة، وللقطع ذات التفاوتات الدقيقة والتشطيب السطحي المُتحكّم به، كما أنها مناسبة للمشاريع التي تشهد تغييرات متكررة. يمكنك تحديث البرنامج أسرع من تعديل القوالب.

غالباً ما يكون أسلوب الصب ثم التشكيل الآلي هو الأنسب للأجزاء الصناعية. يتم صب الشكل الهندسي الأساسي لتوفير المواد وتقليل وقت الإنتاج، ثم يتم تشكيل الأجزاء الأساسية فقط. يناسب هذا الأسلوب الهياكل، وأجسام الصمامات، والأجزاء ذات الأسطح المانعة للتسرب، والثقوب، ومقاعد المحامل.

تذكر قاعدة واحدة. استخدم الصب للحصول على الشكل والحجم. استخدم التشغيل الآلي للحصول على الدقة. اجمع بينهما عندما تحتاج إلى كليهما.

أساسيات الصب مقابل التشغيل الآلي

تُصنع القطعة عن طريق صب المعدن المنصهر في قالب، ثم يُترك ليتصلب. يُحدد القالب الشكل الهندسي الأساسي، مما يُتيح تشكيل أشكال يصعب نحتها من المعدن الصلب، بما في ذلك التجاويف الداخلية ذات النوى.

تُصنع القطعة عن طريق إزالة المادة من قطعة خام أو صفيحة أو قضيب. تتبع أدوات القطع مسارًا محددًا بدقة، لتصل إلى الشكل الهندسي النهائي. وتتمثل الميزة الرئيسية في الدقة المتوقعة، بالإضافة إلى ضمان جودة سطح ثابتة في جميع الأجزاء المهمة.

في كلتا الطريقتين، حدد بعض المدخلات مبكراً. هذه هي أسرع طريقة للاختيار. نبدأ بالمادة والكمية والخصائص الأساسية للجزء. ثم نؤكد على مستويات التفاوت وأهداف تشطيب السطح. مع هذه المدخلات، يصبح اختيار العملية أقل عرضة للتحيز.

ما هو الصب؟

صب يحوّل المعدن المنصهر إلى قطعة صلبة داخل قالب. يُستخدم هذا الأسلوب لتصنيع قطع ذات أشكال معقدة، حيث يُناسب التجاويف الداخلية والأحجام الكبيرة. وقد يكون الخيار الأرخص لإنتاج كميات كبيرة من نفس التصميم.

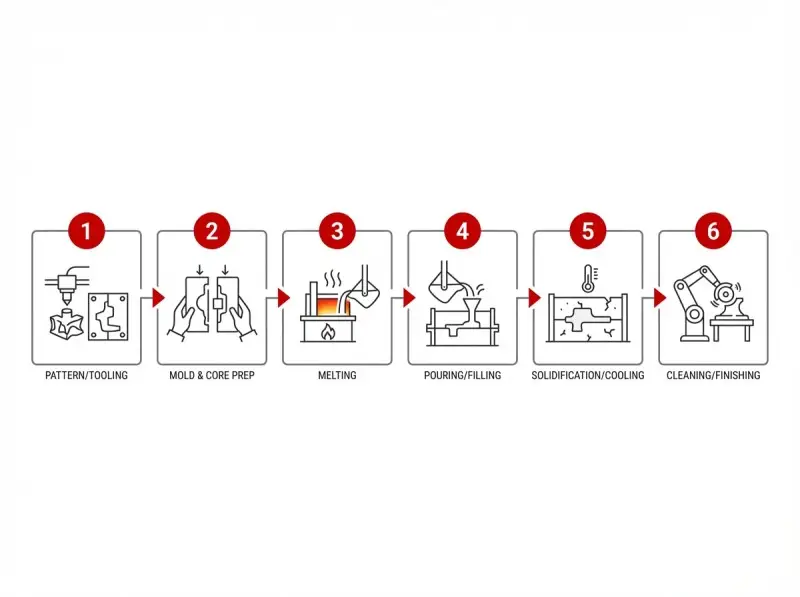

سير عمل الصب: القالب، الصب، التصلب، التشطيب.

تتبع معظم مشاريع الصب آلية عمل متشابهة. تبدأ بنموذج أو تصميم مبدئي. ثم تُجهز القالب وأي قوالب داخلية للميزات الداخلية. بعد ذلك، يُصهر المعدن. ثم يُصب أو يُحقن في التجويف.

بعد عملية التعبئة، يحدث التصلب أثناء تبريد المعدن. وتؤثر مرحلة التبريد بشكل كبير على جودة المنتج. فإذا كان التبريد غير متساوٍ، قد يحدث انكماش أو تشوه أو فراغات داخلية. بمجرد أن يتصلب الجزء، يتم إزالته وتنظيفه وتجهيزه لأي عملية تشطيب.

المعالجة اللاحقة النموذجية بعد الصب

تحتاج العديد من القطع المصبوبة إلى معالجة ثانوية قبل شحنها. تشمل الخطوات الشائعة تشذيب البوابات والرافعات، وإزالة النتوءات، والتنظيف بالرمل، وتنظيف السطح. قد تُساهم المعالجة الحرارية في تثبيت الخصائص، كما يُمكن أن تُحسّن المتانة، وذلك بحسب نوع السبيكة والاستخدام.

تُعدّ عمليات التشغيل الخفيفة شائعة، حتى عند صبّ القطعة. فمن الأسرع صبّ الجزء الأكبر ثمّ تشغيل بعض الأسطح والثقوب. وهذا أفضل من تشغيل القطعة بأكملها من قطعة صلبة.

المواد الشائعة للصب

يستخدم الناس تقنية الصب للمعادن التي تنصهر وتُصب بثبات. في الإنتاج،, اختيار المواد يؤثر ذلك على سيولة المنتج، وعلى انكماشه، وعلى احتمالية حدوث عيوب. في شركة Yonglihao Machinery، ندعم عمليات الصب باستخدام الفولاذ المقاوم للصدأ، ونستخدم سبائك الفولاذ، والفولاذ الكربوني، والألومنيوم، وذلك بناءً على متطلبات التطبيق.

اختر المادة بناءً على الأداء أولاً. ثم تأكد من أن عملية الصب تحقق الجودة المطلوبة، مع ضرورة ضمان التكرار. إذا كان للجزء خصائص مانعة للتسرب أو محامل بالغة الأهمية، فخطط لتشغيل تلك الأسطح آلياً، حتى لو كان الجسم الرئيسي مصبوباً.

ما هي الآلات؟

التصنيع تزيل هذه العملية المواد من قطعة صلبة، لتُحقق الشكل النهائي. تعتمد عمليات التصنيع باستخدام الحاسوب (CNC) على التحكم الحاسوبي، حيث تُحرك الأدوات وأجزاء التثبيت بدقة متناهية. وهذا ما يجعلها الخيار الأمثل للحصول على دقة عالية، كما أنها تُنتج سطحًا نهائيًا مستقرًا.

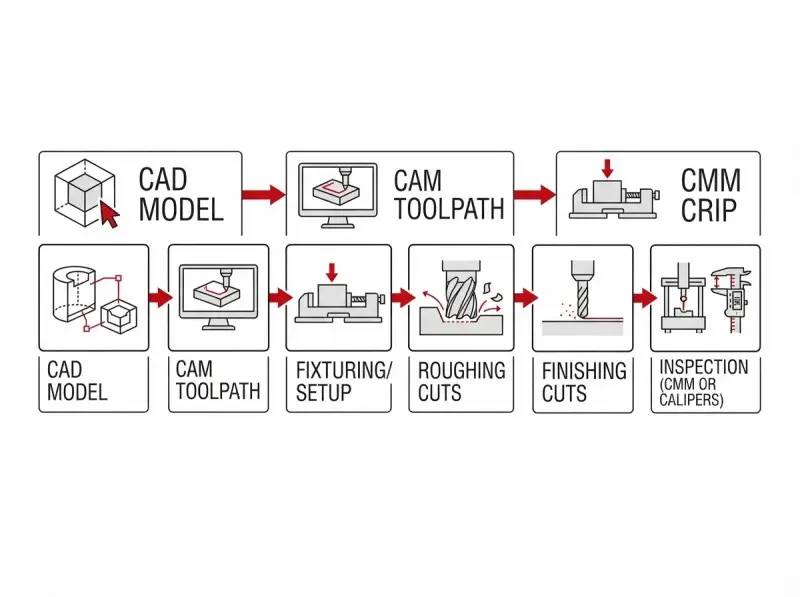

سير عمل التشغيل الآلي: البرمجة، الإعداد، إزالة المواد، الفحص.

تبدأ معظم مشاريع التصنيع باستخدام الحاسوب (CNC) بنموذج CAD. تقوم بإنشاء مسارات الأدوات، وتصميم أدوات التثبيت أو أدوات تثبيت القطعة. يتم قطع القطعة على مراحل، مما يضمن التحكم في الدقة، وحمل الأداة، وجودة السطح.

يُعدّ الفحص عنصراً أساسياً في عمليات التصنيع الآلي. إذ يتم التحقق من الأبعاد الحرجة أثناء عملية الإنتاج، والتأكد من مطابقة المواصفات النهائية في النهاية. وهذا يضمن نتائج متسقة، وينطبق على النماذج الأولية وعمليات الإنتاج القصيرة والمتوسطة.

عمليات التشغيل الآلي الشائعة التي ستستخدمها بالفعل

تُتيح عملية الطحن باستخدام الحاسوب (CNC) إمكانية تصنيع الأجزاء المنشورية، والتجاويف، والفتحات، والأسطح ثلاثية الأبعاد. كما تُناسب الأقواس، والصفائح، والهياكل، والأشكال الهندسية الخارجية المعقدة. وتُعزز هذه العملية استواء السطح، وتُتيح التحكم في موضع العناصر مثل أنماط المسامير.

تُناسب عملية الخراطة باستخدام الحاسوب (CNC) الأجزاء الدوارة، بما في ذلك الأعمدة، والبطانات، والخيوط، والأقطار المركزية. وتُنتج هذه العملية استدارةً فائقة، كما تُتيح الحصول على أقطار قابلة للتكرار عند تثبيت القطع بشكل ثابت.

تُنتج عمليات الحفر والتوسيع ثقوبًا بأحجام وتشطيبات محددة. أما عملية التجليخ فتُحسّن تشطيب السطح أو دقة الأبعاد بشكل أكبر، وتُطبّق على الأجزاء المُقسّاة. تُسهم هذه العمليات في المرحلة الأخيرة من جعل المنتج مناسبًا للوصلات الحساسة.

المواد الشائعة للتصنيع

تُتيح عمليات التشغيل الآلي التعامل مع مجموعة واسعة من المواد. تُعد المعادن الأكثر شيوعًا في صناعة الأجزاء الصناعية، ولكن يمكن أيضًا تشغيل البلاستيك والمواد المركبة وغيرها من المواد، وذلك عند الحاجة. وتؤثر قابلية التشغيل على اختيار الأدوات، إذ تؤثر بدورها على معدلات التغذية والسرعات وجودة التشطيب.

اختر العملية المناسبة لأكثر خصائص القطعة تطلبًا. إذا كانت القطعة تتطلب دقة عالية في أبعاد متعددة أو ثقوب، فإن التشغيل الآلي يوفر حلاً مباشرًا. أما إذا كانت القطعة ذات هندسة غير حرجة في معظمها مع عدد قليل من نقاط التلامس الحرجة، فإن الصب ثم التشغيل الآلي قد يقلل التكلفة مع الحفاظ على الوظيفة.

الأنواع الرئيسية والاستخدامات النموذجية

توجد طرق مختلفة للصب والتشكيل. لا توجد طريقة واحدة تناسب جميع الأجزاء. افهم ما تنتجه كل طريقة على أفضل وجه.

صب الرمل

يُفضّل استخدام تقنية صب الرمل للمكونات الكبيرة، فهي تُتيح مرونةً في تغيير التصميم، كما أن قوالبها قابلة للاستبدال، مما يُقلل من تكلفة الأدوات مقارنةً بالقوالب الدائمة. وتُناسب هذه التقنية الأحجام الكبيرة، حتى مع تعقيد الأشكال الهندسية، ويمكن ضبط التفاوتات المطلوبة بعمليات ثانوية عند الحاجة.

توقع سطحًا أكثر خشونة بعد الصب. توقع تباينًا أكبر في الأبعاد مقارنةً بطرق الصب الدقيقة. عند استخدام الصب الرملي لتركيب الأجزاء الوظيفية، يجب تشكيل أسطح منع التسرب، وثقوب الصب، وواجهات التركيب.

صب القوالب

صب القوالب يناسب الإنتاج بكميات كبيرة. يستخدم قوالب معدنية. يتميز بدقة تكرار عالية. يوفر أوقات دورة فعالة بمجرد التحقق من صحة القالب. يُستخدم في تصنيع الأجزاء غير الحديدية. سرعة الإنتاج وثبات الشكل أمران بالغا الأهمية.

تُنتج عملية الصب بالقوالب سطحًا نهائيًا جيدًا، وتُضفي تفاصيل خارجية دقيقة. إلا أن تكلفة الأدوات الأولية مرتفعة. وتُعدّ هذه العملية مثالية عندما يُبرر حجم الإنتاج واستقرار التصميم تكلفة هذه الأدوات.

الصب الاستثماري

يستخدم الناس الاستثمار في الصب للأشكال المعقدة. يوفر هذا الأسلوب سطحًا نهائيًا أدق من العديد من طرق الصب. وهو مناسب عندما تكون الهندسة دقيقة. قد تكون عمليات التشغيل الآلي صعبة أو مُهدرة. كما أنه مناسب عندما يقلل تعقيد القطعة وشكلها النهائي تقريبًا من إجمالي عمليات التصنيع.

حتى مع تقنية الصب الاستثماري، قد تحتاج الأسطح البينية الحساسة إلى معالجة آلية. وهذا يمنحك القدرة على تشكيل المنتج، ثم تثبت الأبعاد النهائية في المواضع المهمة.

الضغط أو صب الضغط

تُطبّق عملية الصب بالضغط أو العصر قوةً أثناء التصلب، مما يُحسّن الكثافة ويُقلّل من مخاطر العيوب. يُنصح باستخدامها عندما تتطلب الأداء الميكانيكي أداءً عاليًا. كما تُقلّل المسامية مقارنةً بطرق الصب التقليدية.

تُناسب هذه الطريقة الأجزاء الهيكلية. الأداء والاتساق هما الأولوية. يجب مراعاة معايير القبول التصميمية المتعلقة بالخصائص الميكانيكية الدقيقة. يُنصح باتباع هذه الطريقة إذا كان الجزء يتطلب التزاوج أو منع التسرب أو المحاذاة مع مكونات أخرى.

الطحن باستخدام الحاسب الآلي

الطحن باستخدام الحاسب الآلي يتعامل مع الأشكال الهندسية الخارجية المعقدة. يدعم الأجزاء متعددة الخصائص. كما يدعم الجيوب والفتحات والأسطح المشكلة بدقة عالية. وهو مناسب للنماذج الأولية. يمكنك تغيير الشكل الهندسي بتحديث البرنامج.

تُجرى عملية التشكيل بالطحن عندما يحتوي الجزء على عدة خصائص حيوية مترابطة. يتم التحكم في أنماط الثقوب، والبيانات المرجعية، وأسطح التماس في مستوى واحد.

الخراطة باستخدام الحاسب الآلي

الخراطة باستخدام الحاسب الآلي تُستخدم هذه التقنية في تصنيع الأجزاء التي تتطلب دقة في التمركز والاستدارة. ومن الأمثلة الشائعة على ذلك الأعمدة، والأكمام، والأجزاء الملولبة، والأقطار المتدرجة. وتتكامل عملية الخراطة مع عمليات أخرى، وذلك عندما تحتاج الأجزاء إلى خصائص دورانية ومنشورية.

إذا كان الشرط الأساسي للجزء هو قطر محدد، فإن الخراطة هي الخيار الأمثل. أما إذا كان الجزء يحتاج إلى أسطح مستوية أو تجاويف أو ميزات جانبية، فيمكن الجمع بين الخراطة والتفريز عند الحاجة.

الاختلافات الرئيسية التي تحدد المنهج

قارن الأبعاد الصحيحة. عندها تصبح معظم النقاشات حول العمليات بسيطة.

التفاوتات والتشطيب السطحي

تؤدي عمليات التشغيل الآلي إلى دقة عالية في القياسات، وتتحكم في جودة السطح. إذا كان الجزء الخاص بك يتطلب تركيبًا دقيقًا، أو محاذاة، أو إحكامًا متوقعًا، فقم بتشغيل هذه الميزات آليًا.

يمكن أن تكون عملية الصب دقيقة في العديد من التطبيقات، وهذا ينطبق على الطرق الدقيقة. لكن دقة الصب تعتمد على الطريقة المستخدمة، ونوع السبيكة، وشكل القطعة. وعندما تكون التفاوتات المسموح بها صارمة، تحتاج القطع المصبوبة إلى عمليات تشغيل دقيقة للأجزاء الحساسة.

الجدوى الهندسية

تُتيح عملية الصب إنشاء تجاويف داخلية، مما يُسهّل إنتاج أشكال معقدة بكفاءة. كما يسمح تصميم القوالب واللب بتشكيل أشكال يصعب تصنيعها من مواد صلبة. وتُصنع العديد من الهياكل الخارجية ووحدات معالجة السوائل بتقنية الصب.

تُحدّ قيود التشغيل الآلي من خلال سهولة الوصول إلى الأدوات وتثبيت قطعة العمل. قد تتطلب الممرات الداخلية العميقة عمليات إعداد متعددة المراحل، وقد تكون غير عملية. إذا كانت الهندسة تعيق الأدوات، يصبح الصب أو الحلول الهجينة خيارًا عمليًا.

الحجم، والمهلة الزمنية، وقابلية التوسع

تبدأ عملية التصنيع بسرعة. بالنسبة للنماذج الأولية والكميات الصغيرة، يمكن الانتقال من التصميم بمساعدة الحاسوب إلى المنتج النهائي بأقل قدر من الإعداد. يهيمن التصنيع على مراحل التطوير المبكرة.

تتطلب عملية الصب تجهيز الأدوات ووقتًا للتحقق من صحتها، لكنها تُحقق نتائج أفضل عند الإنتاج بكميات كبيرة. وبمجرد إثبات كفاءة الأدوات، تصبح دورات الإنتاج أكثر فعالية. وإذا كان الطلب مستقرًا وعاليًا، فإن الصب يُقلل من تكلفة القطعة الواحدة.

هيكل التكلفة واستخدام المواد

تتطلب عملية الصب تكلفة أولية أعلى للأدوات. تنخفض تكلفة القطعة الواحدة مع زيادة حجم الإنتاج. يُحسّن الشكل شبه النهائي من استخدام المواد. كما يُجنّبك دفع تكاليف إزالة كميات كبيرة من المخزون.

تتميز عمليات التصنيع الآلي بانخفاض تكلفة الأدوات الأولية. لكن تكلفة القطعة الواحدة تشمل وقت تشغيل الآلة وهدر المواد. إذا استُخدمت نسبة كبيرة من المخزون الأولي في تصنيع قطعة ما، فإن التكلفة ترتفع.

فكّر في التكلفة بهذه الطريقة: إذا كان التصميم ثابتًا والكميات كبيرة، فإن الصب يُقلل من تكلفة الأدوات، وبالتالي يتفوق من حيث تكلفة الوحدة. أما إذا طرأت تغييرات على التصميم أو كانت الكميات قليلة، فإن التشغيل الآلي يتفوق من حيث السرعة والمرونة.

مخاطر الجودة

ترتبط مخاطر جودة الصب بعملية التصلب. قد تظهر المسامية والانكماش والتشوه وعدم انتظام السطح. يحدث هذا في حال عدم توافق التحكم في العملية مع التصميم. هذه المخاطر تستلزم وضع خطة لمراقبة الجودة واستراتيجية للتشطيب.

تُجنّب عمليات التشغيل الآلي عيوب التصلب، إذ تبدأ بخامة صلبة. وتتمثل المخاطر الرئيسية في آثار أدوات القطع، والتشوه الناتج عن التثبيت، والتفاوت الناتج عن تآكل أدوات القطع في حال ضعف الضوابط. ويمكن إدارة هذه المخاطر من خلال تخطيط العمليات والتفتيش.

عندما لا يتحمل الجزء وجود فراغات داخلية في المناطق الحساسة، يصبح استخدام الحلول الهجينة خيارًا مناسبًا. يتم صبّ الشكل المطلوب، ثم تُزال الأسطح التي تُشكل العيوب فيها باستخدام الآلات، ويتم التحكم في قبول المنتج بناءً على بيانات التشغيل الآلي.

كيف تختار؟

يُحوّل الإطار الجيد الرسم إلى مسار عملية. نستخدم تسلسلاً بسيطاً. وهو مناسب للنماذج الأولية والإنتاج.

- الخطوة 1: ابدأ بتحديد العناصر الأساسية التي يجب أن تعمل. تجاهل ما يبدو معقدًا. تُعدّ أسطح منع التسرب عاملًا حاسمًا في نجاح العملية، وكذلك تجاويف المحامل. كما أن نقاط المحاذاة والوصلات الملولبة مهمة. إذا كانت هذه العناصر بالغة الأهمية، فخطط لتصنيعها آليًا، أو صممها بحيث يمكن تصنيعها آليًا بعد الصب.

- الخطوة الثانية: قسّم القطعة إلى منطقتين. تشمل المنطقة (أ) الميزات التي تُحدد الوظيفة والتجميع. أما المنطقة (ب) فتشمل الميزات التجميلية أو غير الأساسية. هذا التقسيم يمنع دفع مبالغ زائدة مقابل الدقة في كل مكان، ويُحدد أماكن استخدام الصب، ويُبين أماكن استخدام التشغيل الآلي.

- الخطوة 3: اختر المادة بناءً على أدائها، ثم تأكد من جدواها. بعض السبائك سهلة الصب ولكنها صعبة التشكيل، بينما البعض الآخر سهل التشكيل ولكنه غير متناسق في جودة الصب. إذا كانت المادة ثابتة، فعدّل مسار العملية. وإذا كان مسار العملية ثابتًا، فعدّل المادة أو معايير القبول. اجعل القرار واضحًا.

- الخطوة الرابعة: إذا كنت بحاجة إلى قطع غيار بسرعة، فإن التصنيع الآلي هو الخيار الأمثل، فهو يتكيف مع تغييرات التصميم. أما إذا كان التصميم مستقرًا والطلب مرتفعًا، فإن الصب هو الخيار الأنسب. تجنب تحديد كميات إنتاج ثابتة. يعتمد سعر التعادل على حجم القطعة، وعلى مدى تعقيدها، وتكلفة المواد، ومتطلبات الجودة. قم بتقدير التكلفة الإجمالية والمخاطر طوال دورة حياة المنتج، بما في ذلك النموذج الأولي، والتجربة، والإنتاج.

- الخطوة 5: اعتمد القرار على الخصائص الأساسية والحجم المتوقع. في حالة الصب، حدد هامش التشغيل. حدد الخصائص التي يجب تشغيلها بالحجم النهائي. في حالة التشغيل، تأكد من إمكانية الوصول إلى الشكل الهندسي. تأكد من أن هدر المواد مقبول.

في حال استخدام نظام هجين، يجب تحديد نطاقه بدقة. يعمل النظام الهجين بكفاءة عالية عند صبّ الأشكال الهندسية الكبيرة. تقتصر واجهات الآلة على تلك التي تتحكم بالوظائف، مما يقلل التكلفة ويحافظ على الدقة.

| محرك القرار | صب | التصنيع | صب ثم تشكيل |

|---|---|---|---|

| الأفضل ل | أشكال معقدة، تجاويف، حجم كبير | دقة عالية، نماذج أولية، تشطيب مضبوط | شكل معقد + خصائص حرجة دقيقة |

| جهد مسبق | الأدوات والتحقق | البرمجة والتجهيزات | الأدوات + خطة تشغيل محددة |

| تكلفة القطعة الواحدة على نطاق واسع | قليل | أعلى | غالباً ما يتم تحسينها |

| التفاوت/التشطيب | يعتمد ذلك على الطريقة؛ وغالبًا ما يحتاج إلى إنهاء | قوي ويمكن التنبؤ به | تم تصنيعه في الأماكن المهمة |

| المخاطر النموذجية | المسامية/الانكماش/التشوه | الوصول إلى الأدوات، وقت الدورة، الخردة | تخطيط العمليات والبدلات |

خاتمة

إذا كنت بحاجة إلى السرعة والمرونة والدقة العالية، فاستخدم الآلات. إنها أسرع طريقة للحصول على قطعة جاهزة. أما إذا كنت بحاجة إلى أشكال هندسية معقدة وكميات كبيرة، فاستخدم الصب. فهو يوفر أفضل اقتصاديات للوحدة بعد التحقق من صحة الأدوات. وإذا كنت بحاجة إلى كل من تعقيد الشكل ودقة التوصيلات، فإن الصب ثم التشغيل الآلي هو الخيار الأمثل.

في Yonglihao Machinery، أ شركة صب القوالب, نساعدك في الاختيار. نعتمد في اختيارنا على الخصائص الأساسية للجزء، ومادته، وكميته، ومعايير قبوله. شاركنا نموذج التصميم بمساعدة الحاسوب (CAD) الخاص بك. شاركنا المادة المستهدفة، والحجم المتوقع، والخصائص التي تتحكم في الوظيفة. سنقترح عليك مسارًا مناسبًا للعملية، يتناسب مع جدولك الزمني واحتياجاتك من حيث الجودة.

التعليمات

أيهما أرخص، الصب أم التشغيل الآلي؟

تُعدّ عملية الصب أرخص للوحدة الواحدة عند الإنتاج بكميات كبيرة، وذلك بعد استهلاك تكلفة الأدوات. أما عملية التشغيل الآلي فهي أرخص للنماذج الأولية والكميات الصغيرة، ولا تتطلب استثمارًا في القوالب. وتعتمد نقطة التعادل الحقيقية على مدى تعقيد القطعة، وتكلفة المواد، وكمية المواد المُزالة أثناء التشغيل الآلي.

أيهما أكثر دقة، الصب أم التشغيل الآلي؟

تُعدّ عمليات التشغيل الآلي أكثر دقةً في حالات التفاوتات الضيقة، فهي تتحكم في التشطيبات النهائية. أما دقة الصب فتعتمد على الطريقة والتصميم. تتطلب العديد من أجزاء الصب تشغيلاً آلياً للأسطح البينية الحساسة. إذا كان التصميم يتضمن تركيبات محكمة أو عمليات إحكام، فينبغي تخطيط عمليات التشغيل الآلي بناءً على هذه الميزات.

متى يكون استخدام "الصب ثم المعالجة الآلية" هو الأنسب؟

استخدم تقنية الصب ثم التشكيل الآلي للحصول على الشكل الرئيسي من المسبوكات. استخدم التشكيل الآلي للميزات التي تتحكم في التجميع أو الأداء. هذه التقنية مناسبة للهياكل، وأجسام الصمامات، والأجزاء ذات الثقوب. كما أنها مناسبة لأسطح منع التسرب ومقاعد المحامل. تقلل هذه التقنية من الهدر والتكلفة، وتحافظ على الدقة في المواضع المهمة.

ما هي عيوب الصب التي يجب أن أخطط لها، وكيف تؤثر على القبول؟

تشمل المخاطر الشائعة المسامية وفراغات الانكماش، بالإضافة إلى التشوّه وعدم انتظام السطح. وتبرز هذه المخاطر بالقرب من أسطح منع التسرب، وفي الثقوب، وعلى أسطح التحميل. يُصبّ المنتج بأشكال قريبة من الشكل النهائي، وتُشَكَّل الأجزاء الدقيقة آليًا لإزالة العيوب، مع الحرص على التحكم في الأبعاد النهائية.

ما هي الميزات التي يصعب تصنيعها آلياً، وما هو الحل العملي البديل؟

تُعدّ التجاويف المغلقة صعبة، وكذلك الممرات الداخلية العميقة. وتزيد تكلفة الميزات التي يصعب الوصول إليها بالأدوات. استخدم الصب لتشكيل الهندسة الداخلية، ثم صمم الواجهات الحرجة بحيث يسهل الوصول إليها بالآلات. أعد التصميم لتسهيل الوصول بالأدوات في بعض الحالات. هذا يقلل التعقيد دون تغيير الوظيفة.