صب المعادن بالقالب عملية تصنيع سريعة وفعالة. تتضمن حقن المعدن المنصهر في قالب تحت ضغط عالٍ لإنتاج قطع دقيقة بسرعة. تستغرق دورة الصب بالقالب عادةً بضع ثوانٍ إلى دقيقة واحدة، بينما قد يستغرق المشروع بأكمله أسابيع أو أشهرًا. يعتمد ذلك على عوامل مثل إنشاء القالب،, إنتاج النماذج الأولية, ، وحجم الإنتاج. بالمقارنة، تستغرق طرق الصب بالضغط المنخفض أو بالجاذبية عدة دقائق لكل دورة. يُعد فهم العوامل المؤثرة على وقت الصب بالقالب أمرًا بالغ الأهمية للمصنعين لتحسين الكفاءة وخفض التكاليف. تشمل العوامل الرئيسية هندسة القطعة، وسمك الجدار، ووقت التبريد، وتعقيد القالب، وجميعها تؤثر بشكل مباشر على سرعة الدورة. تستكشف هذه المقالة مراحل الصب بالقالب، والعوامل المؤثرة على الوقت، واستراتيجيات تحسين الإنتاج لتحسين التخطيط وتوفير التكاليف.

ما هو صب المعادن؟

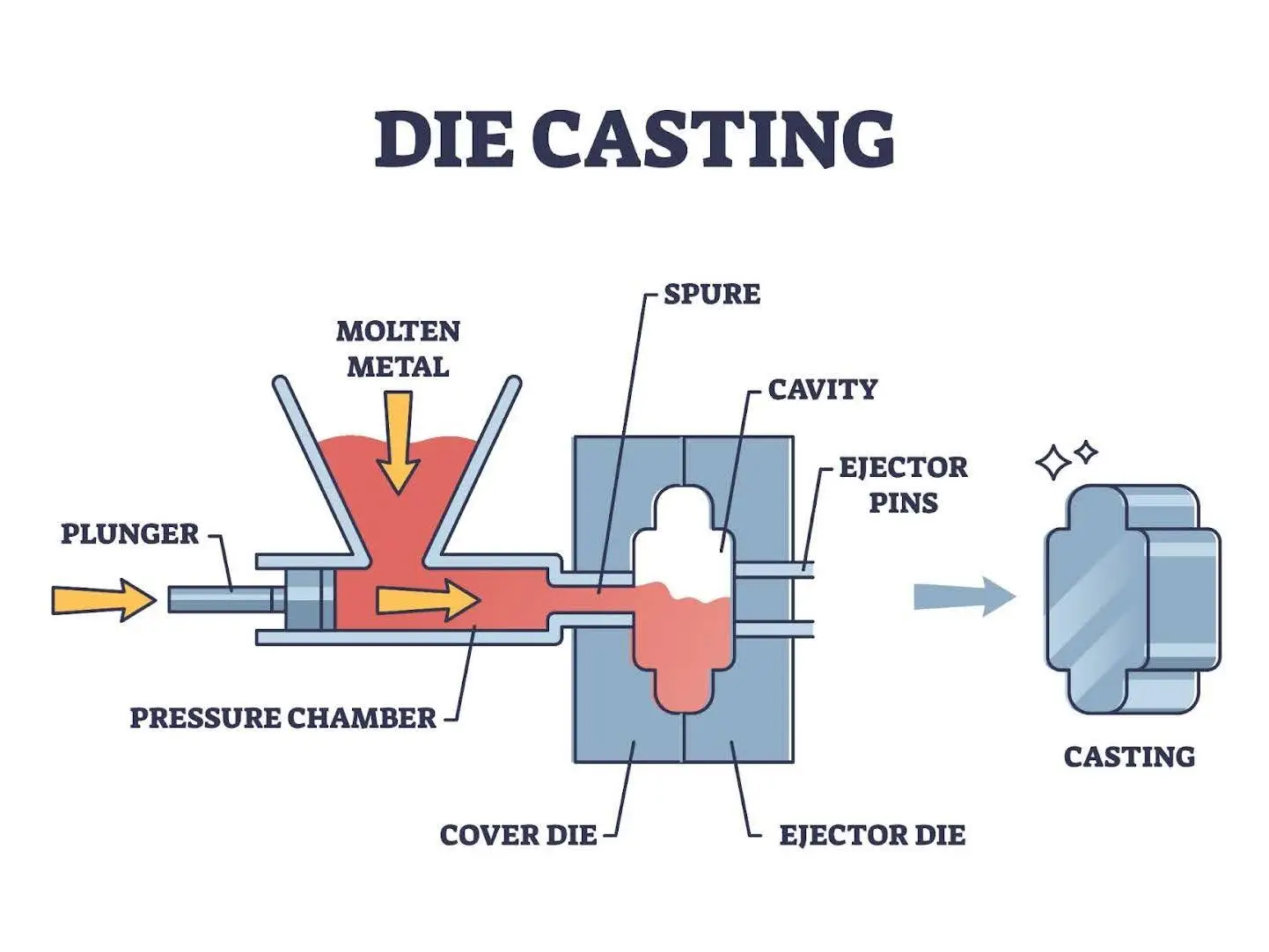

صب المعادن بالقالب هو عملية حقن المعدن المنصهر في تجويف قالب تحت ضغط عالٍ. تُنتج هذه الطريقة قطعًا معدنية دقيقة ومعقدة، وتُستخدم على نطاق واسع في مختلف الصناعات. ميزتها الرئيسية هي السرعة، حيث تستغرق الدورات عادةً بضع ثوانٍ إلى دقيقة واحدة فقط. ووفقًا لبيانات الصناعة، مثل تقارير جمعية صب المعادن بالقالب، يتراوح متوسط زمن دورة صب المعادن بالقالب تحت الضغط العالي بين 15 و60 ثانية. هذا يجعلها مثالية للإنتاج بكميات كبيرة. على سبيل المثال، في صناعة السيارات، يُستخدم صب المعادن بالقالب لإنتاج كتل محركات متينة وخفيفة الوزن.

ال عملية الصب بالقالب تشمل عملية الصب صهر المعدن، وحقنه في القالب، وتبريده وتصليبه، وأخيرًا فك القالب. تؤثر كل خطوة على جودة المنتج النهائي. مقارنةً بطرق الصب الأخرى، يوفر الصب بالقالب تشطيبًا سطحيًا فائقًا، مما يقلل الحاجة إلى معالجة إضافية. كما أن اختيار السبيكة المناسبة يُسرّع الإنتاج. على سبيل المثال، سبائك الزنك، نظرًا لانخفاض درجة انصهارها، تبرد أسرع.

دورة الصب بالقالب: تفصيل خطوة بخطوة

تتكون دورة صب القوالب من عدة مراحل رئيسية تحدد وقت الإنتاج وجودته. يُعد فهم هذه الخطوات أمرًا بالغ الأهمية لتحسين الكفاءة. وبينما تستغرق الدورة عادةً بضع ثوانٍ إلى دقيقة، فإن عوامل مثل تعقيد الأجزاء و تصميم القالب يمكن أن يؤثر ذلك على المدة. في Yonglihao Machinery، يستخدم المهندسون برامج محاكاة لتحليل كل مرحلة وتقليل التأخير.

التحضير: جاهزية القالب

تبدأ الدورة بتحضير القالب، والذي يشمل التنظيف، ووضع مواد التشحيم، والتسخين المسبق إلى درجة الحرارة المناسبة. تضمن هذه الخطوة جودة ثابتة وتمنع عيوبًا مثل الفقاعات أو التشوه. يستغرق التسخين المسبق عادةً من دقيقة إلى خمس دقائق، ولكن يمكن للأنظمة الآلية اختصار هذه المدة إلى ثوانٍ. كما يمكن للتسخين المسبق المناسب أن يقلل وقت التبريد بمقدار 10%.

صيانة القالب ضرورية خلال هذه المرحلة. تستغرق القوالب المعقدة وقتًا أطول في التحضير، وقد تؤثر عوامل مثل مادة القالب ودرجة حرارة البيئة على الكفاءة. إن ضمان سلاسة هذه الخطوة يُرسي أساس الدورة بأكملها.

الحقن: صب عالي السرعة

بمجرد أن يصبح القالب جاهزًا، يُحقن المعدن المنصهر فيه بسرعة وضغط عاليين. تحدد هذه الخطوة معدل التعبئة والضغط، مما يؤثر بشكل مباشر على جودة القطعة. تسمح معادن مثل الألومنيوم والزنك، المعروفة بسيولتها، بالحقن السريع، والذي عادةً ما يستغرق من ثانية إلى خمس ثوانٍ. في صب القوالب عالي الضغط، يمكن أن يصل الضغط إلى آلاف الباوندات لكل بوصة مربعة لضمان توزيع متساوٍ.

يؤثر شكل الأجزاء على سرعة الحقن. تتطلب الأشكال المعقدة ضغطًا أعلى لتجنب الفراغات. في المرحلة Yonglihao Machinery، تُستخدم محاكاة ديناميكيات الموائع الحسابية (CFD) لتحسين هذه المرحلة، مما يقلل من معدلات الخردة ويحسّن الكفاءة.

التصلب والتبريد: المرحلة الأطول

بعد الحقن، يتصلب المعدن ويبرد في القالب. تُعد هذه المرحلة الأكثر استهلاكًا للوقت، حيث تستغرق ما بين 50 و70% من إجمالي وقت الدورة. يعتمد وقت التبريد على عوامل مثل سُمك الجدار ونوع السبيكة. قد تبرد الأجزاء ذات الجدران الرقيقة (2 مم) في غضون 5-10 ثوانٍ، بينما تستغرق الأجزاء الأكثر سُمكًا 30 ثانية أو أكثر.

على سبيل المثال، يُمكن استخدام قوالب مُبرّدة بالماء في صبّ الألومنيوم بالقالب لخفض وقت التبريد من ٢٠ ثانية إلى ٧ ثوانٍ. يُعدّ تحسين هذه المرحلة أمرًا بالغ الأهمية لضمان فكّ القوالب دون تلف، ولتقليص زمن الدورة الإجمالي.

الطرد وإعادة الضبط: إكمال الدورة

بمجرد تصلب المعدن، تدفع دبابيس القذف القطعة خارج القالب. تستغرق هذه العملية عادةً من ثانية إلى أربع ثوانٍ. يمكن للروبوتات الآلية تقليل هذه المدة إلى أقل من ثلاث ثوانٍ، مما يتجنب التأخير الناتج عن العمليات اليدوية. قد تؤدي مشاكل مثل التصاق القطعة أو عدم محاذاة الدبابيس إلى إطالة هذه المدة، لكن الأنظمة التي تعمل بمحرك سيرفو تساعد في الحفاظ على الكفاءة.

بعد القذف، يُفتح القالب ويُعاد ضبطه للدورة التالية. تعتمد الكفاءة في هذه المرحلة على تصميم المعدات. على سبيل المثال، يمكن للقوالب متعددة التجاويف إنتاج عدة قطع في آنٍ واحد.

الجدول الزمني النموذجي لمشاريع الصب بالقالب

تتضمن مشاريع صب القوالب مراحل متعددة، من التصميم إلى الإنتاج. يشمل الجدول الزمني الإجمالي للتسليم تصنيع القالب (4-6 أسابيع)، وإنتاج النماذج الأولية (2-4 أسابيع)، والإنتاج (أسابيع أو أشهر). أما إنتاج كل قطعة على حدة، فيُقاس بالثواني. يساعد فهم هذا الجدول الزمني المصنّعين على تخطيط الميزانيات وجداول التسليم. في Yonglihao Machinery، تضمن أدوات إدارة المشاريع الشفافية والكفاءة في كل مرحلة.

من التصميم إلى التشغيل الإنتاجي الأول

تشمل هذه المرحلة تصميم القطع، وتقييم تكلفة القالب، ومناقشة مواصفات العميل. تُقلل خطوط الفصل المستقيمة من تكاليف الأدوات، بينما قد تتطلب الأجزاء المعقدة أقسامًا منزلقة، مما يزيد من الوقت. كما تُعدّ حدود التفاوت وتشطيب السطح من الاعتبارات الرئيسية.

يستغرق التصميم عادةً من أسبوع إلى أسبوعين، بينما يتطلب تصنيع القالب من 4 إلى 6 أسابيع. ويضيف إنتاج النموذج الأولي من أسبوعين إلى أربعة أسابيع أخرى للاختبار والتعديلات. ويمكن لتحليل المحاكاة المبكر تقصير هذه المرحلة بمقدار 15%.

بعد الانتهاء من التصميم، تُجرى أول جولة إنتاج للتحقق من معايير الجودة. القرارات المتخذة هنا تؤثر على كفاءة الإنتاج اللاحق.

توسيع نطاق الإنتاج وتحسينه

بعد التشغيل الأول، ينتقل التركيز إلى التوسع والتحسين. يشمل ذلك ضبط معلمات الآلة، وأنظمة التبريد، ومناولة القطع. يُحدد تحليل البيانات الاختناقات، مثل تأخيرات التبريد، ويُجري التحسينات اللازمة. تضمن المراقبة المستمرة الاتساق.

القرارات المتخذة خلال مرحلة التصميم، مثل اختيار القوالب القابلة للتطوير، تُبسّط هذه العملية. في Yonglihao Machinery، زاد برنامج المراقبة الآنية الإنتاج بنسبة 20%.

تعتمد الجداول الزمنية للإنتاج على حجم الطلب. يمكن إكمال الدفعات الصغيرة في غضون أسابيع، بينما قد تستغرق الطلبات الكبيرة أشهرًا. يوازن الجدول الزمني للمشروع بين السرعة والجودة.

كم من الوقت يستغرق صب القوالب: تحليل زمن الدورة

يُعدّ زمن دورة الصب بالقالب عاملاً حاسماً في كفاءة الإنتاج، ويختلف باختلاف الطريقة المُستخدمة. يتميز الصب بالقالب عالي الضغط (HPDC) بقصر دوراته، مما يجعله مثالياً للإنتاج واسع النطاق. في المقابل، يستغرق الصب بالقالب منخفض الضغط (LPDC) وقتاً أطول، ولكنه غالباً ما يُقدّم جودة أعلى. يُساعد فهم هذه الاختلافات المُصنّعين على اختيار الطريقة المُناسبة لاحتياجاتهم.

وقت الصب بالقالب عالي الضغط

صب القوالب تحت الضغط العالي تتميز تقنية HPDC بسرعتها، حيث تتراوح أزمنة دوراتها بين بضع ثوانٍ ودقيقة. وتعود هذه السرعة إلى الضغط العالي، الذي يسمح بملء المعدن وتصلبه بسرعة. كما تؤثر عوامل مثل سُمك الجدار ونظام التبريد على هذه الأزمنة. ويمكن لأنظمة التبريد الفعّالة أن تُقلل أزمنة الدورات بشكل أكبر. ووفقًا لبيانات الصناعة، يمكن أن تكون إنتاجية HPDC ضعف إنتاجية LPDC، مما يجعلها الخيار الأمثل للإنتاج بكميات كبيرة.

وقت الصب بالقالب منخفض الضغط

صب القوالب تحت ضغط منخفض, من ناحية أخرى، تتميز مادة LPDC بأوقات دورة أطول، تتراوح عادةً بين دقيقة ودقيقتين. ويعود ذلك إلى بطء معدلات التعبئة واختلاف أنماط الضغط. ومع ذلك، تتميز مادة LPDC بمزايا مثل قلة العيوب وانخفاض المسامية، مما يجعلها مناسبة للتطبيقات التي تُعدّ الجودة أولوية.

من خلال مقارنة HPDC وLPDC، يمكن للمصنعين اتخاذ قرارات مستنيرة بناءً على حجم الإنتاج والتكلفة واحتياجات التطبيق المحددة.

العوامل المؤثرة على وقت الصب بالقالب

هناك العديد من العوامل التي تؤثر على وقت دورة الصب بالقالب، بما في ذلك اختيار المواد, وتعقيد التصميم وإعدادات الآلة. فهم هذه العناصر ضروري لتحسين الكفاءة وخفض التكاليف.

اختيار السبائك

يؤثر نوع السبائك المستخدمة بشكل كبير على مدة صب القوالب. السبائك ذات درجات الانصهار المنخفضة، مثل الزنك، تبرد أسرع ولها دورات تصنيع أقصر مقارنةً بالألمنيوم. كما تلعب الموصلية الحرارية ومعدلات التصلب دورًا مهمًا. لكل مشروع، نقوم بتحليل متطلبات السبائك لتحديد أفضل ظروف الصب.

تصميم القالب والتعقيد

يؤثر تعقيد القالب بشكل مباشر على مدة دورة الإنتاج. فالتصاميم المعقدة ذات التجاويف أو الميزات المتعددة تستغرق وقتًا أطول في التعبئة والإخراج. ويمكن لتبسيط تصميمات القوالب، كلما أمكن، أن يقلل من وقت الإنتاج دون المساس بالجودة.

مواصفات وإعدادات الماكينة

تُعد قدرات الماكينة وإعداداتها بالغة الأهمية. تُنتج الماكينات عالية الضغط قطعًا أسرع، لكنها تتطلب قوالب أكثر تعقيدًا. يُمكن لضبط معايير مثل سرعة الحقن والضغط تحسين أوقات الدورة. في Yonglihao Machinery، يضمن الفنيون ذوو الخبرة معايرة الماكينات لتحقيق أعلى أداء.

حجم القطعة وسمك الجدار

يُعد حجم القطعة وسمك الجدار عاملين أساسيين، خاصةً خلال مرحلة التبريد. تتصلب الجدران الرقيقة (2-3 مم) في غضون 5-7 ثوانٍ، بينما قد تستغرق الأجزاء الأكثر سمكًا (8-12 مم) من 20 إلى 30 ثانية أو أكثر. تساعد تقنيات التبريد المتقدمة، مثل القوالب المبردة بالماء، على تقليل أوقات التبريد.

| سمك الجدار (مم) | وقت التبريد (بالثواني) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

الصب بالقالب مقابل طرق الصب الأخرى: مقارنة زمنية

يتميز الصب بالقالب بسرعته ودقته، ولكن كيف يُقارن بطرق الصب الأخرى؟ يستكشف هذا القسم الفروقات الزمنية بين الصب بالقالب والتقنيات الأخرى، مما يساعد المصنّعين على اختيار العملية الأنسب لاحتياجاتهم.

صب القوالب مقابل صب الرمل الوقت

يختلف الصب بالقالب عن الصب بالرمل اختلافًا كبيرًا في جداول الإنتاج. يُعد الصب بالقالب مثاليًا للمشاريع عالية الدقة، حيث تتراوح أزمنة الدورة بين 15 و60 ثانية. أما الصب بالرمل، فرغم مرونته في الحجم والمواد، إلا أنه أبطأ نظرًا لعملياته اليدوية. وقد تتراوح أزمنة الإنتاج بين عدة ساعات وأيام.

| طريقة الصب | وقت الدورة | حجم الإنتاج |

|---|---|---|

| صب القوالب | 15-60 ثانية | عالي |

| صب الرمل | عدة ساعات إلى أيام | منخفض إلى متوسط |

صب المعادن بالقالب مقابل صب المعادن بالاستثمار

يتضمن الصب الاستثماري، أو صب الشمع المفقود، عدة خطوات تستغرق وقتًا طويلاً، مثل صنع النماذج وبناء القوالب. هذا يؤدي إلى تقليل أوقات الإنتاج إلى أيام بدلاً من ثوانٍ. في حين يوفر الصب الاستثماري دقةً وحريةً في التصميم، فإن الصب بالقالب أسرع بكثير.

يعتمد الاختيار بين هذه الطرق على عوامل مثل حجم الإنتاج، وتعقيد القطع، وضيق الوقت. يتميز الصب بالقالب بالسرعة والكفاءة، مما يجعله مثاليًا لإنتاج كميات كبيرة من القطع المعقدة. ومع ذلك، قد تكون طرق أخرى أكثر ملاءمة لمتطلبات محددة، مثل تشطيب السطح أو مرونة المواد.

قراءة إضافية:الصب الاستثماري مقابل الصب بالقالب: أيهما مناسب لتطبيقك؟

استراتيجيات لتحسين زمن دورة الصب بالقالب

يمكن تقليل زمن دورة الصب بالقالب بشكل كبير من خلال تحسينات استراتيجية في تصميم القالب، ومعايير العملية، وطرق التبريد. تُعد هذه الاستراتيجيات أساسية لتحسين الكفاءة وخفض تكاليف الإنتاج.

تقنيات تحسين تصميم القالب

يلعب تصميم القالب دورًا رئيسيًا في دورة العمل. تقنيات مثل تحسين سُمك الجدار، واستخدام زوايا السحب، وتصميم أنظمة بوابات فعّالة، يُمكن أن تُحدث فرقًا كبيرًا.

| تقنية التحسين | التأثير على زمن الدورة | مثال |

|---|---|---|

| تحسين سمك الجدار | يقلل من وقت التبريد | جدران 2.5 مم: وقت تبريد 7 ثوانٍ |

| تصميم نظام البوابات | تحسين تدفق المواد | تقلل البوابات المبسطة من الاضطرابات |

| زوايا المسودة | يسهل إخراج الأجزاء | يقلل من قوة القذف بمقدار 30% |

تعديلات معلمات العملية

يمكن أيضًا تحسين زمن الدورة من خلال ضبط معايير العملية بدقة، مثل ضغط الحقن ودرجة الحرارة وتوقيت الدورة. تضمن هذه التعديلات إنتاجًا أسرع دون المساس بالجودة.

- يتيح الصب تحت الضغط العالي دورات سريعة من خلال الحقن السريع.

- يمنع التحكم الأمثل في درجة الحرارة ارتفاع درجة الحرارة ويضمن التصلب المستمر.

- يُقلل توقيت الدورة الدقيق من الهدر ويُحسّن الكفاءة. في أحد المشاريع، زادت التعديلات الآلية الإنتاج بمقدار 15%.

طرق التبريد المتقدمة

يمكن لتقنيات التبريد المتقدمة أن تُقلل بشكل كبير من زمن دورة التبريد من خلال تسريع عملية التصلب. كما أن استخدام حشوات النحاس، وأنظمة التبريد عالية الكفاءة، ومواد التحكم الحراري يُعزز كفاءة التبريد.

خاتمة

يعتمد نجاح مشاريع الصب بالقالب على موازنة وقت الإنتاج مع جودة القطع وسلامتها. تناولت هذه المقالة العوامل المؤثرة في وقت الصب بالقالب، بدءًا من اختيار السبائك وتصميم القالب، وصولًا إلى إعدادات الآلة وتقنيات التبريد. يُعد فهم هذه العناصر أساسيًا لتخطيط الإنتاج الفعال، وتقدير التكاليف، والحفاظ على تنافسية العمليات.

من خلال تحسين كل مرحلة من مراحل صب القوالب حسب الطلب بفضل عمليات الصب المختلفة - التحضير، الحقن، التبريد، والإخراج - يمكن للمصنعين تقليل زمن الدورة بشكل كبير دون المساس بالجودة. في Yonglihao Machinery، نتخصص في صب الألومنيوم والزنك بالقالب، ونلتزم بمساعدة عملائنا على تحقيق التوازن الأمثل بين السرعة والجودة والتكلفة. بفضل خبرتنا، يضمن المصنعون كفاءة وفعالية عمليات صبهم بالقالب.

التعليمات

ما هو الوقت النموذجي لدورة الصب تحت الضغط العالي؟

تتراوح دورات صب القوالب عالية الضغط عادةً بين بضع ثوانٍ وعدة دقائق، حسب تعقيد القطعة والمادة ومواصفات الآلة. على سبيل المثال، قد تستغرق تطبيقات الزنك ما لا يزيد عن 4 ثوانٍ لكل دورة. يُنصح باستخدام أدوات المحاكاة للحصول على تنبؤات دقيقة.

كيف يؤثر اختيار السبائك على وقت الصب؟

السبائك ذات درجات الانصهار المنخفضة، مثل الزنك، عادةً ما تكون دوراتها أقصر مقارنةً بالسبائك ذات درجات الانصهار الأعلى مثل الألومنيوم. كما تؤثر السيولة ومعدلات التصلب على العملية.

ما هي العوامل التي تؤثر على وقت دورة الصب؟

تشمل العوامل الرئيسية تصميم القالب، وإعدادات الآلة، وحجم القطعة، وسمك الجدار، واختيار المادة. ويمكن لتحسين هذه العناصر تقليل زمن الدورة وتحسين الكفاءة. على سبيل المثال، يمكن للآلات المتطورة تعويض تأثير الجدران السميكة، مما قد يزيد من وقت التبريد بمقدار 20 ثانية.

كيف يؤثر تصميم القالب على وقت الصب بالقالب؟

يمكن لقالب مُصمم جيدًا، مزود بأنظمة بوابات وتهوية وتبريد فعّالة، أن يُقلل بشكل كبير من زمن دورة الإنتاج. مع ذلك، قد تُطيل التصاميم المُعقدة وقت الإنتاج. يُجنّب التحسين المُبكر التأخير ويضمن سلاسة العمليات.

ما هو الفرق في زمن الدورة بين الصب بالقالب والصب الرملي؟

الصب بالقالب أسرع بكثير، إذ تستغرق دورة العمل من 15 إلى 60 ثانية، مقارنةً بالصب الرملي الذي قد يستغرق ساعات أو أيامًا. وتختلف كفاءة الصب بالقالب تحت الضغط العالي عن الخطوات اليدوية المتبعة في الصب الرملي.

هل يمكن تحسين زمن دورة الصب بالقالب؟

نعم، من خلال استراتيجيات مثل تحسين تصميم القالب، وتعديل معاملات العملية، وطرق التبريد المتقدمة. هذه التحسينات تُقلل زمن الدورة وتُعزز الكفاءة الإجمالية.

ما هي أوقات الدورة النموذجية لصب الألومنيوم والزنك؟

تتراوح دورات صب الألومنيوم بالقالب بين 30 ثانية وعدة دقائق، حسب تعقيد القطعة. أما صب الزنك بالقالب فهو أسرع، إذ تستغرق دوراته عادةً من 15 إلى 60 ثانية نظرًا لانخفاض درجة انصهاره.