Les plastiques sont un choix de premier ordre pour l'usinage de pièces dans de nombreux secteurs. Ils offrent une large gamme de matériaux et de finitions de surface, et sont économiques. Leur polyvalence et la précision de la technologie CNC garantissent des résultats optimaux. Choisir le bon matériau est essentiel pour un usinage réussi.

Chez Yonglihao Machinery, nous sommes spécialisés dans les solutions d'usinage CNC de haute qualité. Notre expertise technique répond à divers besoins de fabrication. Ce guide explore notre large gamme de solutions. Usinage plastique CNCNous discuterons de leurs applications dans divers secteurs. L'importance des propriétés des matériaux et d'un choix judicieux sera soulignée.

Comprendre le plastique pour l'usinage CNC

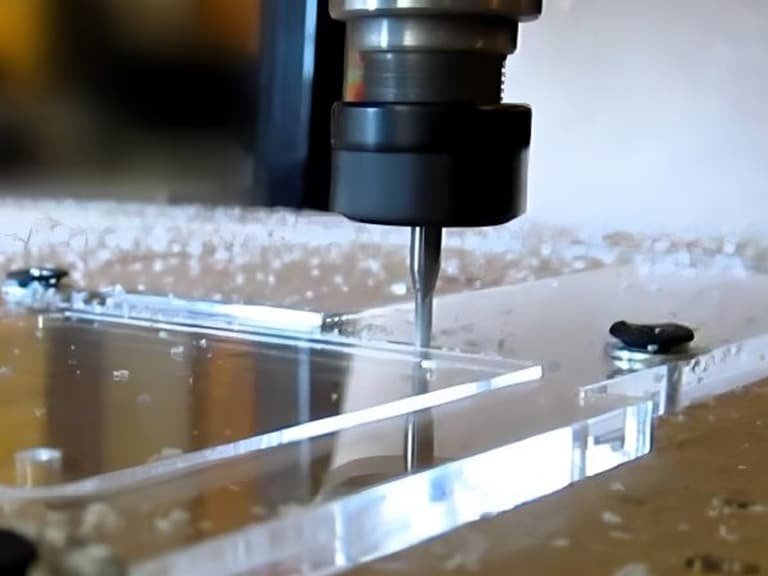

L'usinage CNC des plastiques est essentiel à la fabrication moderne. Il permet de produire des pièces précises et complexes. Chez Yonglihao Machinery, nous proposons des solutions d'usinage CNC de haute qualité. Nous livrons des pièces précises, conformes aux spécifications de conception, tout en maîtrisant les coûts.

Pourquoi les plastiques sont-ils adaptés à l'usinage CNC ?

Les plastiques sont idéaux pour l'usinage CNC grâce à leur usinabilité et leur stabilité dimensionnelle. Leurs propriétés uniques, telles que des points de fusion plus bas et une dureté réduite, influencent le processus d'usinage. Ces caractéristiques permettent des délais d'exécution plus courts et des tolérances plus strictes, rendant les plastiques adaptés aux produits de haute précision.

- Usinabilité : Les plastiques peuvent être facilement usinés à l'aide d'outils CNC standard.

- Stabilité dimensionnelle : les plastiques conservent leur forme et leur taille pendant le processus d'usinage.

- Réponse aux outils de coupe : Les plastiques peuvent être coupés et façonnés avec une grande précision.

Avantages de l'utilisation des plastiques dans la fabrication

L'utilisation des plastiques dans la fabrication industrielle offre plusieurs avantages. Ils sont plus légers que les métaux, résistants à la corrosion, offrent une isolation électrique et sont économiques. Les pièces en plastique usinées CNC offrent une excellente précision dimensionnelle et permettent d'atteindre des tolérances strictes. Les plastiques offrent également une flexibilité de conception, permettant des géométries complexes.

- Réduction de poids : les plastiques sont généralement plus légers que les métaux.

- Résistance à la corrosion : De nombreux plastiques sont résistants à la corrosion.

- Isolation électrique : les plastiques peuvent fournir une excellente isolation électrique.

- Rentabilité : les plastiques peuvent être plus rentables que les métaux pour de nombreuses applications.

Types courants de matières plastiques pour l'usinage CNC

Le choix du matériau plastique pour l'usinage CNC est crucial. Il influence le processus d'usinage et les performances du produit final. L'usinage CNC est compatible avec divers matériaux plastiques, notamment les thermoplastiques, les thermodurcissables et les élastomères, à condition qu'ils soient suffisamment rigides pour résister aux efforts de coupe.

Thermoplastiques vs. Thermodurcissables

Les thermoplastiques et les thermodurcissables sont des catégories fondamentales de plastiques utilisés en usinage CNC. Ils peuvent être fondus et reformés à plusieurs reprises, ce qui les rend polyvalents.

En revanche, les plastiques thermodurcissables subissent des modifications chimiques permanentes après durcissement. De ce fait, ils offrent une excellente résistance à la chaleur et une excellente stabilité dimensionnelle. Comprendre ces différences est essentiel pour choisir le matériau adapté à un projet spécifique.

Plastiques techniques et plastiques de base

Les plastiques techniques sont conçus pour leurs performances mécaniques, leur robustesse et leur résistance à la température. Ils conviennent aux applications exigeantes.

Les plastiques commerciaux, quant à eux, sont des matériaux polyvalents, moins coûteux mais dépourvus de propriétés particulières. Le choix entre ces plastiques dépend des exigences de performance et des considérations financières du projet.

Plastiques remplis et non remplis

Les plastiques peuvent être classés en deux catégories : chargés et non chargés. Les plastiques chargés contiennent des additifs tels que des fibres de verre, des fibres de carbone ou des minéraux. Ces additifs améliorent leur résistance, leur rigidité et leur stabilité dimensionnelle. Les plastiques non chargés, bien que moins robustes, offrent un meilleur état de surface et sont souvent moins chers. Le choix entre les plastiques chargés et non chargés influence à la fois le procédé d'usinage et les caractéristiques du produit final.

| Type de plastique | Caractéristiques | Applications |

| Thermoplastiques | Peut être fondu et reformé plusieurs fois | Pièces à usage général, produits de consommation |

| Thermodurcissables | Subit un changement chimique permanent une fois durci | Applications à haute température, composants électriques |

| Plastiques techniques | Hautes performances mécaniques, robustesse et résistance à la température | Aérospatiale, automobile, machines industrielles |

| Plastiques de base | Usage général, moins cher | Biens de consommation, emballage |

| Plastiques remplis | Résistance, rigidité et stabilité dimensionnelle améliorées | Composants structurels, pièces mécaniques |

| Plastiques non chargés | Meilleure finition de surface, moins cher | Produits de consommation, pièces cosmétiques |

ABS et polycarbonate

L'ABS et le polycarbonate sont des matériaux de choix pour l'usinage CNC. Polyvalents et largement utilisés, nous examinerons leurs propriétés et leurs applications, en soulignant leurs avantages et leurs différences.

Propriétés et applications de l'ABS

L'ABS est un plastique technique largement utilisé. Léger et doté d'excellentes propriétés de mise en œuvre, il offre également une résistance exceptionnelle aux chocs et à la chaleur. Ses excellentes propriétés de mise en œuvre et son faible coût en font un choix idéal pour les prototypes, les composants fonctionnels et les composants de production dans de nombreux secteurs.

L'ABS est souvent utilisé pour le prototypage rapide. Grâce à son faible coût et à son efficacité, ce produit est particulièrement adapté aux applications électriques. De plus, ses excellentes propriétés d'isolation et sa stabilité mécanique à long terme en font un matériau idéal.

Caractéristiques et utilisations du polycarbonate

Le polycarbonate est reconnu pour sa robustesse, son isolation électrique et sa légèreté. Transparent comme du verre, il retient bien la chaleur, ce qui le rend très efficace.

Son alliance unique de clarté et de résistance aux chocs fait du polycarbonate un matériau exceptionnel. Il est idéal pour les dispositifs médicaux, les équipements de sécurité, les composants optiques et les écrans électroniques.

L'ABS et le polycarbonate sont tous deux polyvalents, mais leurs atouts diffèrent. L'ABS est excellent pour sa résistance aux chocs et sa stabilité, tandis que le polycarbonate brille par sa transparence et sa résistance aux chocs. Connaître ces différences vous aidera à choisir le matériau adapté à votre projet.

Plastiques haute performance

Les plastiques hautes performances comme le PEEK et le PEI révolutionnent l'usinage CNC. Ils répondent aux besoins exigeants de secteurs comme l'aéronautique, l'automobile et la médecine.

PEEK : propriétés et applications industrielles

Le PEEK est un thermoplastique semi-cristallin aux propriétés mécaniques exceptionnelles. Il supporte des températures élevées jusqu'à 260 °C (500 °F) et résiste bien aux produits chimiques. Biocompatible et recyclable, il est idéal pour les secteurs médical et aérospatial. Le PEEK offre une résistance à la fatigue, aux liquides et aux produits chimiques dans diverses conditions, ce qui le rend idéal pour une utilisation en environnements difficiles.

PEI (ULTEM) : Caractéristiques et utilisations

Le PEI, ou polyétherimide, est reconnu pour sa grande résistance mécanique, sa résistance à l'usure et son excellente résistance à l'hydrolyse. Son aspect ambré, sa stabilité thermique exceptionnelle, son caractère ignifuge et sa stabilité dimensionnelle le rendent adapté à un large éventail d'applications spécifiques.

Le PEI présente également d'excellentes propriétés électriques et une résistance aux stérilisations répétées. Il est largement utilisé dans les composants aérospatiaux, les équipements médicaux et les équipements de fabrication de semi-conducteurs.

Acétal (POM) et nylon

Les ingénieurs choisissent souvent le polyoxyméthylène (POM) et le nylon pour l'usinage CNC. Leurs excellentes propriétés mécaniques en font un matériau privilégié pour la fabrication de composants mécaniques.

Acétal (Delrin) : propriétés et applications

L'acétal, également appelé Delrin, est un plastique hautement usinable, doté d'une rigidité et d'une résistance élevées. Il résiste bien aux carburants, à l'usure, à la chaleur, aux intempéries et aux produits chimiques. Il est donc idéal pour l'usinage CNC de précision. Le Delrin 150 et le Delrin 579 sont des nuances courantes, reconnues pour leur excellente stabilité dimensionnelle.

Nylon (Polyamide) : Caractéristiques et utilisations

Le nylon, ou polyamide (PA), est un plastique technique à faible coefficient de frottement. Il présente une résistance élevée aux chocs, une bonne résistance chimique et une forte résistance à l'abrasion. Le nylon 66 est largement utilisé dans l'usinage CNC pour sa résistance et sa durabilité. Il est idéal pour les dispositifs médicaux et les pièces automobiles.

L'acétal et le nylon présentent des avantages uniques, ce qui les rend adaptés à différentes applications mécaniques. L'acétal est idéal pour les pièces de précision comme les engrenages et les roulements grâce à sa grande rigidité et à son faible frottement. Le nylon est plus adapté aux applications dynamiques grâce à sa robustesse et à ses propriétés autolubrifiantes.

Le choix entre l'acétal et le nylon dépend de facteurs tels que l'absorption d'humidité, l'environnement chimique et les exigences de charge. La compréhension des propriétés de chaque matériau permet aux ingénieurs de prendre des décisions éclairées en matière d'usinage CNC.

Plastiques spéciaux

Dans l'usinage CNC, certains plastiques se distinguent par leurs propriétés et leurs applications exceptionnelles. Nous nous penchons sur trois plastiques spéciaux qui ont un impact majeur dans divers secteurs.

PTFE (Téflon) : propriétés et applications

Le PTFE, communément appelé Téflon, est réputé pour son excellente résistance chimique, ses propriétés antiadhésives et sa résistance aux températures élevées, jusqu'à 260 °C. Ses applications couvrent la transformation chimique, les équipements alimentaires, l'isolation électrique et les dispositifs médicaux. Ses propriétés uniques jouent un rôle précieux dans ces domaines.

PEHD : caractéristiques et utilisations

Le polyéthylène haute densité (PEHD) est un plastique polyvalent. Il est reconnu pour son excellente résistance aux chocs, aux produits chimiques et à l'humidité. Il peut être utilisé pour la fabrication de réservoirs chimiques, de planches à découper, de mobilier d'extérieur et de composants de traitement des fluides. Sa durabilité et sa résilience en font un matériau extrêmement avantageux.

UHMW : propriétés et applications industrielles

Le polyéthylène à très haut poids moléculaire (UHMW) est reconnu pour sa résistance exceptionnelle à l'usure, sa résistance aux chocs et son faible coefficient de frottement. C'est un matériau idéal pour les applications industrielles où durabilité et performance sont essentielles. Ce matériau convient notamment à la fabrication de composants de convoyeurs, de bandes d'usure, de pare-chocs et d'équipements agroalimentaires.

Ces plastiques spéciaux – PTFE, PEHD et UHMW – révolutionnent les industries avec leurs propriétés et applications uniques dans l’usinage CNC.

Principales propriétés à prendre en compte lors de la sélection du plastique pour l'usinage CNC

Pour obtenir des résultats optimaux en usinage CNC, l'évaluation des propriétés des matières plastiques est cruciale. Le choix du bon plastique a un impact significatif sur le processus d'usinage et les performances du produit final.

Propriétés mécaniques : résistance, dureté et résistance aux chocs

Les propriétés mécaniques telles que la résistance à la traction, le module de flexion, la dureté et la résistance aux chocs sont essentielles. Elles déterminent le comportement du plastique lors de l'usinage CNC et de son application. Par exemple, la dureté et la résistance à la traction influencent la formation de copeaux et l'état de surface. Nous vous aidons à comprendre les fiches techniques de propriétés mécaniques pour une application efficace des spécifications.

Propriétés thermiques : résistance à la chaleur et dilatation thermique

Les propriétés thermiques, notamment la température de fléchissement sous chaleur, la température de service continu et le coefficient de dilatation thermique, sont essentielles. Des températures élevées peuvent entraîner une dilatation des plastiques. Le coefficient de dilatation thermique du plastique étant supérieur à celui du métal, cela affectera les pièces soumises à des tolérances strictes ou exposées à des variations de température.

Résistance chimique et stabilité environnementale

La résistance chimique et la stabilité environnementale d'un matériau plastique sont essentielles. Les plastiques comme le nylon, l'acrylique, l'ABS et le PC peuvent absorber l'humidité ou réagir aux produits chimiques, aux rayons UV ou à d'autres facteurs environnementaux. Comprendre ces propriétés est essentiel pour sélectionner des matériaux qui conservent leur intégrité dans l'environnement prévu.

En prenant en compte ces propriétés clés et en les comparant au coût, nous pouvons prendre des décisions éclairées en matière de choix de matériaux. Cela garantit des performances optimales sans dépenses inutiles. Il est essentiel de prendre en compte l'ensemble du cycle de vie de la pièce, de l'usinage à la durée de vie utile, lors du choix des matériaux plastiques pour l'usinage CNC.

Applications industrielles spécifiques des plastiques usinés CNC

Les industries exploitent les propriétés uniques des plastiques usinés CNC pour créer des produits innovants. La polyvalence de l'usinage CNC permet la production de pièces plastiques complexes répondant à diverses exigences industrielles.

Applications automobiles et aérospatiales

Dans le automobile et aérospatial Dans certains secteurs, les plastiques usinés CNC remplacent les métaux. Cela permet de réduire le poids et les coûts tout en maintenant des performances élevées. Des polymères courants comme l'ABS, le PVC et le PC sont utilisés pour les pièces intérieures et extérieures des véhicules, comme les pare-chocs et les poignées. Les plastiques hautes performances comme le PEEK, le PEI et les nylons renforcés sont utilisés dans des applications exigeantes, notamment les pièces sous le capot et les composants aérospatiaux spécialisés.

- Les plastiques légers et hautes performances sont utilisés dans les applications automobiles et aérospatiales.

- Des matériaux comme le PEEK et le PEI répondent aux exigences exigeantes de ces industries.

Utilisations médicales et de santé

Dans le médical Dans le secteur médical, les plastiques usinés CNC sont utilisés pour la fabrication d'instruments et d'implants médicaux. Les plastiques biocompatibles comme le PEEK, l'acrylique et le polycarbonate de qualité médicale sont utilisés pour la conception de dispositifs et d'instruments chirurgicaux. La précision de l'usinage CNC permet la création de dispositifs médicaux complexes aux spécifications et aux capacités de stérilisation précises.

- Les plastiques biocompatibles sont utilisés pour les dispositifs médicaux et les implants.

- L'usinage CNC permet une fabrication précise et complexe de dispositifs médicaux.

Électronique et produits de consommation

Les plastiques usinés CNC sont également utilisés dans les secteurs de l'électronique et des biens de consommation. Leurs propriétés d'isolation électrique, leur moulabilité et leurs qualités esthétiques en font des matériaux idéaux pour les boîtiers et les connecteurs. Des matériaux comme l'ABS et le polycarbonate sont sélectionnés pour leur résistance aux chocs, leur dissipation thermique et leur esthétique.

- Les plastiques sont utilisés pour les boîtiers et les composants structurels en électronique.

- Le choix des matériaux varie en fonction des exigences de performance et des considérations réglementaires.

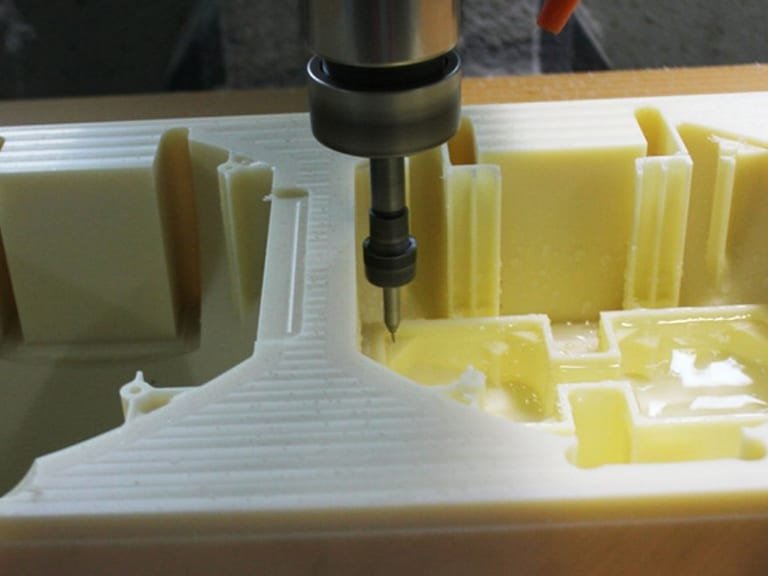

Options de post-traitement pour les pièces en plastique usinées CNC

Le post-traitement est essentiel pour améliorer la qualité et les performances des pièces en plastique usinées CNC. Après l'usinage CNC, les pièces peuvent présenter des aspérités, des marques d'outils visibles ou des bavures. Ces éléments doivent être corrigés pour obtenir l'état de surface et les caractéristiques fonctionnelles souhaités.

Techniques de finition de surface

Finition de surface Les techniques de polissage sont essentielles pour améliorer l'esthétique et la fonctionnalité des pièces en plastique usinées par commande numérique. Des méthodes mécaniques comme le ponçage et le polissage permettent de lisser les surfaces et d'éliminer les imperfections. Le ponçage consiste à utiliser des papiers abrasifs de grains de plus en plus fins pour obtenir la finition souhaitée.

Pour les plastiques permettant d'obtenir une finition brillante, le polissage est utilisé après le ponçage. Des méthodes chimiques comme le polissage à la vapeur et au solvant peuvent également être appliquées à certains plastiques pour améliorer leur qualité de surface.

- Ponçage : Élimine les bavures et les imperfections, préparant la pièce au revêtement ou obtenant une finition lisse.

- Polissage:Crée une finition très brillante sur les plastiques capables d'obtenir une telle finition.

- Vapeur Polissage:Une méthode chimique qui lisse la surface de certains plastiques.

Assemblage et opérations secondaires

L'assemblage et les opérations secondaires sont essentiels à la production de pièces plastiques usinées CNC. Des techniques comme le collage, le soudage par ultrasons et la fixation mécanique permettent d'assembler les composants. Des opérations comme le filetage et la décoration améliorent la fonctionnalité et l'esthétique.

- Collage adhésif : assemble des composants en plastique à l'aide d'adhésifs.

- Soudage par ultrasons : utilise des vibrations à haute fréquence pour faire fondre et joindre les plastiques.

- Fixation mécanique : utilise des fixations mécaniques pour assembler des pièces.

Prendre en compte le post-traitement dès la conception simplifie la fabrication. Un post-traitement approprié améliore la valeur et les performances des composants plastiques usinés CNC. Ils sont ainsi adaptés aux applications exigeantes.

Conclusion

Choisir le bon matériau plastique est essentiel pour Usinage CNC Le succès est au rendez-vous. La vaste gamme de plastiques disponibles offre des propriétés uniques pour diverses applications. Lors du choix d'un plastique, il est essentiel de trouver un équilibre entre les performances requises et les contraintes de fabrication. Il convient de prendre en compte les exigences fonctionnelles, les conditions environnementales, les procédés de fabrication et les contraintes budgétaires.

À Yonglihao MachineryNotre expertise en usinage CNC des métaux et des plastiques guide le choix et l'usinage des matériaux. Nous vous invitons à consulter notre équipe pour vos projets CNC. Ensemble, nous visons des solutions de fabrication de haute qualité.

FAQ

Quels sont les types de plastique les plus couramment utilisés pour l’usinage CNC ?

L'ABS, le polycarbonate, l'acétal (POM), le nylon, le PEEK et le PEI (ULTEM) sont des matériaux courants. Ils offrent une résistance élevée aux chocs et aux produits chimiques, ainsi que d'excellentes propriétés mécaniques.

Comment choisir le bon matériau plastique pour mon projet d'usinage CNC ?

Nous évaluons les propriétés mécaniques, thermiques et chimiques. Cela garantit que la pièce répond aux spécifications et fonctionne correctement dans son application.

Quels sont les avantages de l’utilisation des plastiques dans la fabrication ?

Les plastiques présentent un rapport résistance/poids élevé, résistent à la corrosion et peuvent être moulés en formes complexes. Ils sont idéaux pour de nombreux secteurs, notamment l'automobile, l'aérospatiale, le médical et les produits de consommation.

Les plastiques usinés CNC peuvent-ils être utilisés dans des applications à haute température ?

Oui, les plastiques hautes performances comme le PEEK et le PEI (ULTEM) sont adaptés aux températures élevées. Ils résistent bien à la chaleur et conservent leurs propriétés mécaniques dans des environnements extrêmes.

Comment assurer la stabilité dimensionnelle de mes pièces en plastique usinées CNC ?

Nous contrôlons le processus d'usinage pour garantir la stabilité dimensionnelle. Nous prenons en compte les propriétés des matériaux, les tolérances et les techniques de post-traitement afin de minimiser les distorsions.

Quelles options de finition de surface sont disponibles pour les pièces en plastique usinées CNC ?

Nous proposons des services de polissage, de meulage et de revêtement pour améliorer l'apparence et les performances. Le choix dépend du matériau et des exigences de l'application.

Les plastiques usinés CNC peuvent-ils être utilisés dans les dispositifs médicaux ?

Oui, les plastiques biocompatibles comme le PEEK et le PEI (ULTEM) sont utilisés dans les dispositifs médicaux. Ils offrent d'excellentes propriétés mécaniques et résistent aux procédés de stérilisation, ce qui les rend adaptés aux applications médicales.