Le fraisage et le taraudage permettent tous deux de créer des filetages internes, mais leur comportement diffère considérablement une fois usinés. Chez Yonglihao Machinery, notre choix entre ces deux techniques repose sur quatre critères : le volume de production, le comportement du matériau, la taille et la profondeur du filetage, et les capacités de la machine. Lorsque le temps de cycle est primordial et que le filetage est standard, le taraudage est souvent privilégié. En revanche, lorsque la maîtrise de l'ajustement du filetage, le contrôle des copeaux ou la qualité de la pièce sont prioritaires, le fraisage est généralement le choix le plus sûr.

Ce guide explique le fonctionnement de chaque méthode, les modifications apportées en atelier et les règles de sélection utilisées pour garantir la cohérence des filetages. L'accent est mis sur les décisions d'usinage CNC applicables à des pièces réelles. Ce guide n'a pas pour but de constituer un cours complet de programmation ni une encyclopédie des normes de filetage.

Qu'est-ce que le fraisage de filetage ?

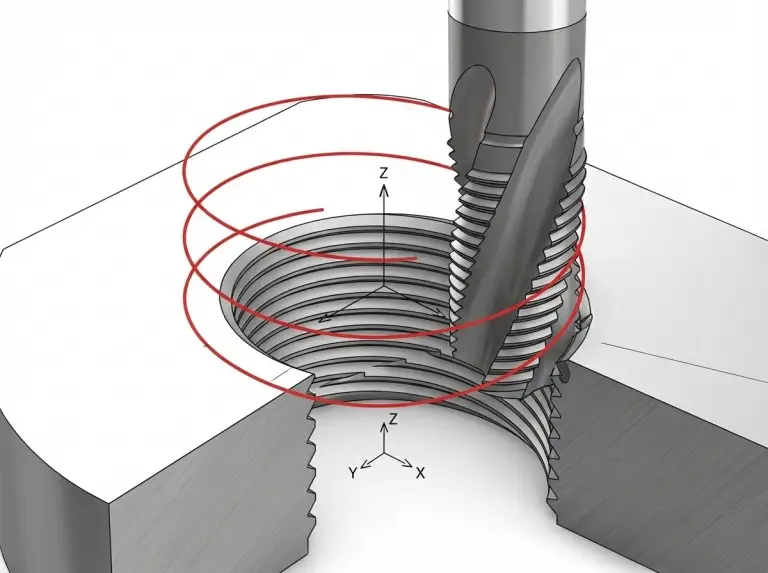

fraisage de filetage C'est notre outil de prédilection lorsque nous devons maîtriser l'ajustement du filetage et minimiser les risques de défaillance sur des pièces de grande valeur. Une fraise à fileter réalise le filetage en se déplaçant sur une trajectoire circulaire tout en avançant selon l'axe Z pour former l'hélice. Grâce à l'usinage par fraisage, nous pouvons corriger les dimensions par décalage sans avoir à changer d'outil. En cas de dérive, nous pouvons souvent rétablir rapidement la position initiale.

Nous privilégions également le fraisage de filetage lorsque le matériau est dur, abrasif ou produit de longs copeaux filiformes. L'action de coupe génère des copeaux plus courts et réduit généralement le risque de perte totale de la pièce en cas de casse de l'outil. Ceci est particulièrement important pour les pièces coûteuses ou ayant déjà subi de nombreuses opérations.

Comment nous formons des fils

Le fraisage de filetage forme les filets grâce à un mouvement coordonné de l'outil, plutôt qu'avec un seul outil dédié. On commence par créer un trou pilote ou un alésage qui laisse la place au profil du filetage. Ensuite, la fraise pénètre dans le trou, se déplace radialement jusqu'au diamètre de coupe et suit une trajectoire circulaire en montant ou en descendant d'un pas par tour.

C’est grâce à cette trajectoire d’outil que le fraisage de filetage est flexible. Le pas de l’outil est important, mais le diamètre du filetage peut souvent être ajusté dans une certaine plage par programmation et corrections. Cette flexibilité explique également pourquoi la rigidité de la machine et le contrôle du faux-rond sont plus importants qu’on ne le pense.

Outils que nous sélectionnons

Le choix du type de fraise à fileter dépend de la flexibilité requise et de la régularité géométrique exigée. Les fraises à fileter à profil complet réalisent le profil complet du filetage pour une dimension donnée. Elles sont efficaces et garantissent une géométrie de crête et de fond de filet régulière pour cette dimension.

Les fraises à filetage monopoint usinent le filetage une à une et permettent de réaliser une plus large gamme de diamètres avec le même pas. Elles sont utiles pour réduire les stocks ou pour usiner des diamètres atypiques. Leur temps d'usinage peut être plus long car plusieurs passes ou une stratégie différente peuvent être nécessaires pour atteindre la profondeur souhaitée.

Les fraises à fileter utilisées dans l'usinage CNC moderne sont généralement en carbure. Cela se traduit généralement par une durée de vie plus longue et une usure plus prévisible que pour de nombreux tarauds standard. Cela signifie également que le processus est très sensible à la qualité du porte-outil et au faux-rond.

Contrôles machine et porte-pièce que nous effectuons

Le fraisage de filetage exige une coupe radiale stable. Nous vérifions que le montage résiste aux forces radiales sans vibrations, notamment dans les alliages durs. Nous portons une attention particulière au faux-rond, car il influe directement sur le diamètre effectif de l'outil de coupe et la taille du filetage.

Nous vérifions également le jeu, car l'outil doit se déplacer selon une trajectoire circulaire à l'intérieur du trou. Sur les filetages de petit diamètre, le diamètre de l'outil disponible et le jeu peuvent devenir les facteurs limitants. Lorsque les filetages sont extrêmement petits, le taraudage peut s'avérer la solution la plus pratique, compte tenu de la disponibilité des outils et des contraintes géométriques.

Qu'est-ce que le tapping ?

Tapotement Le taraud est notre premier choix lorsque la rapidité et la simplicité sont primordiales et que le filetage est standard. Il forme le filetage en une seule passe grâce à un outil adapté à sa géométrie. Lorsque la machine dispose d'une capacité de taraudage rigide et que le montage est stable, le taraudage est très rapide et très précis.

On utilise également le taraudage lorsque le filetage est très petit ou profond, et que l'évacuation des copeaux et des matériaux est gérable. Pour les petits filetages, les tarauds sont largement disponibles et souvent plus faciles à utiliser que les fraises à fileter de petite taille.

Comment taraudons-nous les fils ?

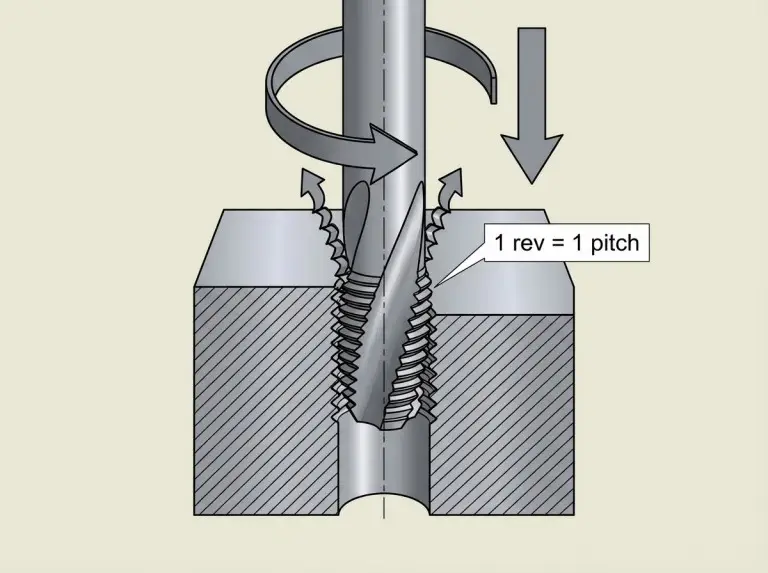

Le taraudage exige une synchronisation précise entre la rotation de la broche et l'avance. Le taraud doit avancer exactement d'un pas par tour. Si la machine ne parvient pas à maintenir cette synchronisation, le taraud risque de se bloquer, de se gripper ou de se casser.

Le couple est un facteur déterminant, car l'outil réalise le filetage en une seule opération. Les filetages plus larges et les matériaux plus durs augmentent la demande de couple. Lorsque le couple approche les limites de la machine ou que le montage est moins stable, le fraisage de filetage devient une option intéressante.

Choisissez parmi les options proposées par emploi

Nous sélectionnons style de tap Cela dépend du type de trou et du comportement des copeaux. Les trous traversants sont souvent bien adaptés aux tarauds qui évacuent les copeaux vers l'avant. Les trous borgnes nécessitent souvent des conceptions qui extraient les copeaux, selon le matériau et la profondeur.

Pour certains matériaux ductiles, les tarauds de formage permettent de réduire les problèmes d'écaillage car ils déplacent la matière au lieu de la couper. Cela peut améliorer la régularité de la mise en forme avec le matériau adéquat, mais cela augmente également les forces de formage et exige un diamètre de trou pilote approprié. Pour les matériaux qui se forment difficilement, un taraud de coupe est la solution la plus sûre.

Nous considérons également le choix du taraud comme spécifique au matériau. La géométrie et le revêtement peuvent influencer considérablement les résultats, notamment pour les aciers inoxydables et autres alliages à forte adhérence. Même avec le taraud adéquat, la lubrification et l'alignement restent essentiels.

Que doivent prendre en charge nos machines ?

La capacité de taraudage rigide constitue un critère de choix essentiel. Si le système de commande et d'entraînement ne peut maintenir un mouvement synchrone, le taraudage devient moins fiable et peut nécessiter des porte-outils spéciaux pour compenser les défauts de synchronisation. Cela introduit des variables et peut réduire la régularité du processus.

L'alignement est tout aussi important que la précision de la coupe. Tout défaut d'alignement angulaire augmente la charge latérale sur le taraud, ce qui accroît le risque de rupture et de mauvaise qualité du filetage. Si l'alignement est difficile à garantir en raison de la géométrie de la pièce ou du montage, le fraisage du filetage peut s'avérer plus sûr.

Comparaison côte à côte

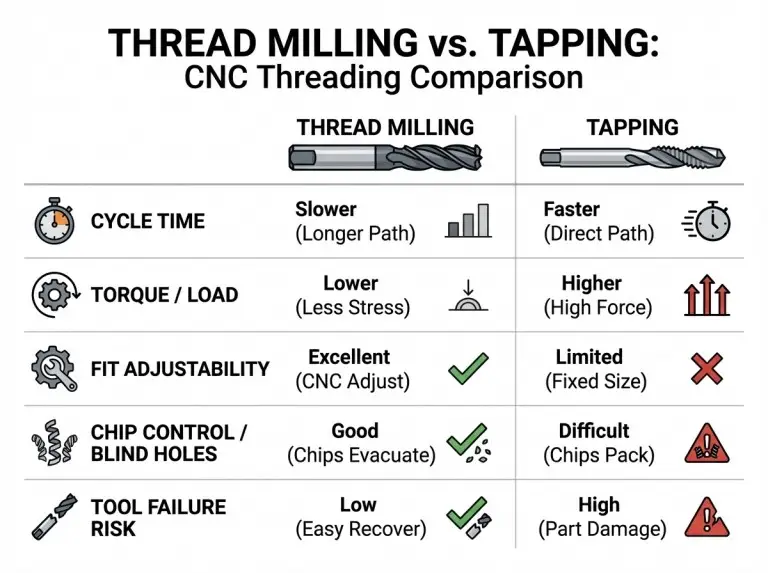

En pratique, le choix se résume généralement à un compromis entre temps de cycle et maîtrise, la valeur de la pièce et le risque de rebut étant déterminants. Le taraudage est généralement plus rapide par trou, surtout pour les filetages standard et répétitifs. Le fraisage de filetage est généralement plus tolérant lorsqu'il faut ajuster l'ajustement, contrôler les copeaux ou protéger une pièce coûteuse.

Pour ce faire, nous évaluons systématiquement les mêmes facteurs. La comparaison se concentre sur des résultats mesurables : débit, charge sur la broche, contrôle du diamètre du filetage, comportement des copeaux et conséquences des défaillances d’outils.

Temps de cycle et débit

Si le temps de filetage est prépondérant et que le filetage est répété sur de nombreux trous, le taraudage offre souvent le temps de cycle le plus court. L'outil réalise le filetage complet en une seule passe. La mise en place et la programmation sont simples sur les machines conçues pour le taraudage rigide.

Le fraisage de filetage prend généralement plus de temps par filet car il nécessite un mouvement circulaire et une hélice contrôlée. La différence peut paraître minime pour de petites séries, mais devient significative à grande échelle. Le seuil critique dépend du nombre de trous à réaliser et de la fréquence des arrêts pour changement d'outil ou remplacement de tarauds cassés.

Limites de couple/charge de broche et de dimensions pratiques

Le taraudage exige un couple important, qui augmente rapidement avec le diamètre du filetage et la dureté du matériau. Si le filetage est large ou le matériau difficile à usiner, le taraudage peut solliciter fortement la broche et la transmission, ce qui peut entraîner des résultats irréguliers ou la casse de l'outil.

Le fraisage de filetage réduit les contraintes de couple car il enlève la matière progressivement. Il est donc particulièrement intéressant pour les filetages de grand diamètre ou lorsque la machine n'est pas adaptée à un couple élevé à basse vitesse. En pratique, les limites du fraisage de filetage sont plus souvent liées à la disponibilité des outils, au dégagement et à la rigidité qu'au couple brut.

Contrôle de l'ajustement du filetage et correction rapide

Le fraisage de filetage est particulièrement performant lorsqu'un ajustement précis du filetage est nécessaire. Si un filetage est trop serré ou trop lâche, il est souvent possible de le corriger en ajustant les décalages d'outil, à condition que l'outil et la trajectoire soient appropriés. Cela réduit les temps d'arrêt et évite de stocker plusieurs outils de tailles similaires pour des réglages fins.

En taraudage, le diamètre du filetage est généralement intégré à la géométrie du taraud. Si le résultat est hors tolérance, la solution habituelle consiste à changer de taraud (y compris de tarauds de diamètres différents), à ajuster les paramètres de production ou à modifier le diamètre du trou. Cette méthode peut s'avérer efficace en production stable, mais elle est moins flexible lorsque les tolérances sont serrées ou que des variations sont attendues.

Contrôle des copeaux, trous borgnes et risque de rebut

La maîtrise des copeaux est un facteur de différenciation pratique majeur. Dans les matériaux ductiles, le taraudage peut générer de longs copeaux qui s'accumulent dans les goujures, notamment dans les trous borgnes profonds. Cela augmente le couple et le risque de rupture.

Le fraisage de filetage produit généralement des copeaux plus courts et offre un meilleur contrôle de leur évacuation. Ceci réduit souvent les risques liés aux cavités profondes ou borgnes, et peut s'avérer plus sûr lorsque le compactage des copeaux entraînerait la mise au rebut d'une pièce de grande valeur. Si l'usinage présente des risques de problèmes d'évacuation des copeaux, nous considérons le fraisage de filetage comme un outil de réduction des risques.

Durée de vie et prévisibilité des outils (fraises en carbure par rapport aux matériaux de taraudage courants)

La durée de vie d'un outil dépend de son type, du matériau et des conditions de coupe, mais le mode de défaillance est tout aussi important que sa durée de vie moyenne. Lorsqu'un taraud se casse dans un trou, sa récupération peut s'avérer difficile et la pièce peut être perdue. Ce risque augmente avec les matériaux durs, les trous profonds et un alignement limite.

Les fraises à fileter peuvent aussi se casser, mais les conséquences sont souvent moins graves. Comme l'outil est plus petit par rapport au trou et que le processus n'est pas bloqué comme avec un taraud, la réparation est généralement plus facile. De plus, l'usure des fraises à fileter est souvent plus prévisible, ce qui favorise un contrôle qualité plus stable.

| facteur de décision | Le fraisage de filetage a tendance à gagner | Le tapotement a tendance à gagner |

|---|---|---|

| débit | Le mélange est trop important, la porosité est variable ou le risque de retouche est coûteux. | Même thème répété à grande échelle |

| Charge de la machine | Le couple de serrage est un facteur important ou le filetage est de grande taille/en matériau résistant. | La machine supporte le taraudage rigide et la charge est gérable. |

| Contrôle de la forme | Le type/l'ajustement du filetage nécessite un réglage fin via des décalages. | La coupe standard est acceptable et stable. |

| trous borgnes et éclats | Le risque lié à l'emballage des puces est élevé ou la pièce est de grande valeur. | Les copeaux s'évacuent bien et le type de trou convient au robinet. |

| Conséquences de la défaillance de l'outil | Le coût de la ferraille est élevé et la récupération est importante. | Le risque de rebut est acceptable et la disponibilité est la priorité. |

Guide de sélection selon les contraintes du poste

Le choix d'un outil fiable repose sur l'adéquation entre les contraintes de la tâche et la méthode d'usinage, et non sur une préférence pour un outil particulier. Pour une même pièce, le taraudage ou le fraisage peuvent être privilégiés selon le volume, les exigences de contrôle et les capacités de la machine. Vous trouverez ci-dessous les règles les plus fréquemment appliquées, ainsi que les cas où elles peuvent être modifiées.

Selon le comportement du matériau (dureté, ténacité, copeaux filandreux)

Si le matériau est dur, abrasif ou a tendance à produire des copeaux filandreux, on commence généralement par le filetage par fraisage. La maîtrise des copeaux et la réduction du risque de coincement contribuent à stabiliser le processus. Ceci est particulièrement vrai pour les trous borgnes.

Si le matériau est plus tolérant et que l'évacuation des copeaux est propre, le taraudage devient intéressant. Les matériaux ductiles peuvent toujours être taraudés avec succès, mais la maîtrise des copeaux doit être assurée par le choix du taraud approprié, la lubrification adéquate et l'état du trou.

Par taille et profondeur de filetage (micro-filetage, filetage profond, filetage large)

Pour les filetages extrêmement fins, le taraudage est souvent la solution la plus pratique, car les tarauds sont largement disponibles et les fraises à fileter peuvent être inadaptées ou fragiles. Pour les microdécoupes, la stabilité et l'alignement sont essentiels, quel que soit le procédé choisi.

Si le filetage est très profond par rapport au diamètre, le taraudage peut être efficace si l'évacuation des copeaux est maîtrisée et que la machine est synchronisée. Si les filetages profonds sont associés à des matériaux durs et à des trous borgnes, le fraisage de filetage réduit souvent les risques, même si le temps de cycle est allongé.

Pour les filetages de grand diamètre, le fraisage permet de s'affranchir des limitations de couple et de réduire les risques de rupture. Le jeu et le diamètre de l'outil restent à vérifier, mais le couple a moins de chances d'être le facteur limitant.

Par volume de production (production diversifiée/faible volume vs production à volume élevé)

Pour la production en grande série de filetages identiques, le taraudage est souvent la méthode la plus efficace. Le gain de temps de cycle par trou est généralement prépondérant. Une fois le procédé stabilisé, la stratégie d'outillage est simple.

Pour les productions à forte mixité ou les changements fréquents d'outillage, le fraisage de filetage permet souvent de réduire les stocks d'outillage et les temps de réglage. Un seul outil peut couvrir plusieurs tailles au sein d'une même famille de pas, et les ajustements sont plus rapides. C'est pourquoi de nombreux prototypes et petites séries privilégient le fraisage de filetage.

En fonction de la tolérance et de l'adéquation fonctionnelle (calibrage, classe, besoins de réglage)

Si le filetage doit s'ajuster avec précision et que des corrections sont à prévoir, le fraisage est généralement la solution la plus sûre. La correction par décalage est rapide et réduit les temps d'arrêt. C'est particulièrement important lorsque le filetage doit présenter un diamètre constant, même sur de petites séries.

Si le filetage est standard et que la classe d'ajustement tolère les variations habituelles, le taraudage est souvent suffisant et plus rapide. La clé réside dans la stabilité : diamètre de perçage constant, bon alignement et lubrification appropriée.

Par capacité de l'équipement (taraudage rigide, vitesse de broche, qualité du porte-outil)

Si votre machine supporte le taraudage rigide et assure une synchronisation fiable, le taraudage devient une option intéressante. Sans taraudage rigide, le procédé reste possible, mais il introduit des variables susceptibles de réduire la régularité.

Pour le filetage par fraisage, la machine doit être stable et le porte-outil doit maîtriser le faux-rond. Un contrôle insuffisant du faux-rond peut entraîner une dérive dimensionnelle du filetage et une qualité de finition médiocre. Lorsque la qualité du porte-outil est limitée, le taraudage peut s'avérer plus efficace pour obtenir des filetages réguliers, à condition que la machine le permette.

Contrôle de la qualité et des risques

La qualité du filetage repose davantage sur des principes fondamentaux que sur des slogans. Nous considérons la stabilité du montage, la préparation du trou, le maintien de l'outil et le processus d'inspection comme un système intégré. En cas de défaillance du filetage, la cause première se situe souvent en amont : diamètre de trou inadapté, mauvais alignement, évacuation des copeaux insuffisante ou serrage instable.

Vous trouverez ci-dessous les contrôles que nous appliquons à la plupart des tâches, quelle que soit la méthode.

Contrôle du maintien des outils et du faux-rond

En filetage par fraisage, la maîtrise du faux-rond est primordiale. Un faux-rond excessif modifie l'engagement effectif de l'outil et peut entraîner un décalage du diamètre du filetage. Il peut également accroître l'usure de l'outil et dégrader l'état de surface.

Nous évitons également les porte-outils marginaux qui permettent des micromouvements sous charge radiale. Un maintien stable réduit les vibrations et assure une forme de filetage régulière. Lors du fraisage d'alliages trempés ou tenaces, cette stabilité est d'autant plus importante.

Stratégie de lubrification/refroidissement par méthode

Le taraudage nécessite une lubrification abondante car l'outil est en contact total avec le matériau et le frottement est important. Une lubrification insuffisante peut entraîner un grippage, une rupture du filetage et une casse. Nous sélectionnons les fluides de coupe en fonction du matériau et du type de taraud, et veillons à la constance du processus.

Le fraisage de filetage bénéficie souvent d'un flux de liquide de refroidissement propre pour évacuer les copeaux et contrôler la chaleur. L'objectif est d'obtenir des conditions de coupe stables et une usure prévisible. La méthode exacte dépend du matériau et du système de refroidissement de l'atelier, mais la constance est essentielle.

Mouvements d'entrée/sortie pour protéger les premiers fils et les bords

C'est souvent au niveau des premiers filetages que se manifestent des problèmes de qualité. Une mauvaise entrée peut engendrer des bavures, des crêtes déchirées ou des filetages d'entrée déformés, ce qui invalide les contrôles de qualité. Nous utilisons des stratégies d'entrée et de sortie contrôlées et adaptées à la méthode.

Pour le taraudage, l'alignement et la préparation correcte du trou protègent les premiers filets. Pour le fraisage du filetage, une approche et une sortie stables réduisent les bavures et protègent les filets supérieurs. Si la pièce est à paroi mince, nous portons une attention particulière à la déformation et à la torsion.

Flux de travail de jaugeage et étapes de correction que nous appliquons rapidement

L'inspection boucle la boucle. Nous vérifions la méthode et les paramètres par rapport à l'instrument de mesure ou à l'approche de mesure requis, puis nous stabilisons le processus. En cas de dérive, nous souhaitons une procédure de correction rapide et prévisible.

Le fraisage de filetage permet souvent des corrections par modification du décalage. Les corrections de taraudage impliquent fréquemment des changements d'outils, des ajustements de perçage ou des modifications de lubrification/paramètres. Le flux de travail optimal est celui qui minimise les temps d'arrêt tout en protégeant la pièce.

En cas de casse d'un outil : probabilité de récupération et méthode de récupération la plus sûre

Si un taraud casse, le risque de perdre la pièce est plus élevé. Ce n'est pas toujours le cas, mais c'est suffisamment fréquent pour que nous en tenions compte dans notre planification. Plus le trou est profond et plus le matériau est dur, plus le risque est important.

En cas de rupture d'une fraise à fileter, la réparation est souvent plus simple, mais elle dépend de la géométrie de la pièce et du mode de défaillance. En pratique, il est essentiel d'adapter la méthode de réparation à la valeur de la pièce et au coût d'une panne. Pour les pièces coûteuses, nous privilégions les méthodes qui minimisent les risques de défaillance catastrophique.

Conclusion

La meilleure méthode est celle qui répond à vos exigences de filetage avec le risque global le plus faible et un temps de cycle adapté à votre modèle de production. Chez Yonglihao Machinery, nous utilisons généralement le taraudage pour les filetages internes standard à grand volume, lorsque la vitesse est primordiale et que la machine supporte le taraudage rigide. Nous privilégions le fraisage de filetage lorsque la maîtrise de l'ajustement, la maîtrise des copeaux ou la valeur de la pièce rendent la capacité d'ajustement et de récupération plus importantes que la vitesse pure.

Si vous nous indiquez le matériau, la taille et la profondeur du filetage, le type de trou et le volume cible, nous pourrons vous recommander la stratégie de filetage la plus stable pour votre projet d'usinage CNC. service d'usinage CNC En tant que fournisseur, nous appliquons ces mêmes règles de sélection pour garantir un filetage correct du prototype à la production. Notre objectif est simple : des filetages au dimensionnement correct, répétable et dans les délais.

FAQ

Quelle est la principale différence entre le fraisage de filetage et le taraudage ?

Le fraisage de filetage utilise une trajectoire d'outil hélicoïdale, tandis que le taraudage forme le filetage complet en une seule passe grâce à un taraud dédié. Le fraisage offre une plus grande précision et est souvent plus sûr pour les pièces de grande valeur. Le taraudage est généralement plus rapide et plus simple lorsque le filetage est standard et que la machine supporte le taraudage rigide.

Quelle méthode est la meilleure pour les trous borgnes ?

Le fraisage de filetage est souvent plus sûr dans les trous borgnes lorsque l'accumulation de copeaux présente un risque. Il produit généralement des copeaux plus courts et permet une évacuation plus contrôlée. Le taraudage peut également convenir aux trous borgnes, mais il nécessite un taraud adapté et une lubrification constante pour éviter les blocages et les ruptures.

Le fraisage de filetage peut-il créer des filetages externes ?

Oui, le fraisage de filetage permet de créer des filetages internes ou externes, à condition que la trajectoire d'outil et la géométrie le permettent. Le taraudage est principalement utilisé pour la réalisation de filetages internes en CNC. Si vous avez besoin de filetages externes, le fraisage est généralement l'option la plus flexible.

Quand dois-je choisir le taraudage même si le fraisage de filetage est disponible ?

Optez pour le taraudage lorsque vous avez besoin d'un débit maximal pour la réalisation répétée de filetages standard et que votre machine est capable d'effectuer un taraudage rigide de manière fiable. Le taraudage est également souvent la solution la plus pratique pour les filetages de très petite taille, lorsque les fraises à fileter peuvent être limitées par l'encombrement ou la disponibilité des matériaux. L'essentiel est d'obtenir un diamètre et un alignement stables des trous.

Comment ajuster le diamètre d'un filetage si celui-ci est hors tolérance ?

En fraisage de filetage, la taille du filetage peut souvent être corrigée par de petits ajustements de décalage, ce qui est rapide et réduit les temps d'arrêt. En taraudage, les corrections nécessitent généralement de changer de taraud ou d'ajuster le diamètre du trou et les conditions d'usinage. Dans tous les cas, la correction doit correspondre à la méthode de contrôle utilisée.

Une seule machine CNC peut-elle effectuer à la fois le fraisage et le taraudage ?

Oui, de nombreuses machines CNC peuvent effectuer les deux opérations, mais leurs capacités sont primordiales. Le taraudage nécessite des fonctions de taraudage rigides et une synchronisation stable. Le fraisage de filetage, quant à lui, requiert une bonne rigidité, un contrôle précis du faux-rond et la capacité d'effectuer une interpolation hélicoïdale régulière.