La broche d'une fraiseuse CNC est le composant essentiel qui transforme les commandes programmées en une coupe stable. Elle a un impact direct. finition de surface et la précision géométrique en fraisage. Nous accordons une importance primordiale aux contrôles de broche lors de l'établissement des devis et de la planification. Services d'usinage CNC En effet, de nombreux problèmes de finition et de durée de vie des outils proviennent du système de broche, et non de la trajectoire d'outil. Ce guide aborde les limites de la broche, les types courants et les étapes de vérification permettant de réduire les risques liés à la finition et à la durée de vie des outils. fabrication de prototypes et la mouture de production.

Le choix de la broche est souvent problématique lorsqu'on utilise une broche à haut régime pour des opérations nécessitant un couple élevé. Il en va de même lorsqu'une broche conçue pour le couple est utilisée pour des opérations de finition à grande vitesse sans système de support adéquat. Nous détaillerons les facteurs de décision afin que vous puissiez choisir la broche la mieux adaptée à votre charge de fraisage, au diamètre de votre outil et à votre cycle de service. Nous vous expliquerons également comment la maintenance peut se traduire en actions concrètes pour prévenir l'endommagement des roulements et les arrêts de production imprévus.

Qu'est-ce qu'une broche de fraisage CNC ?

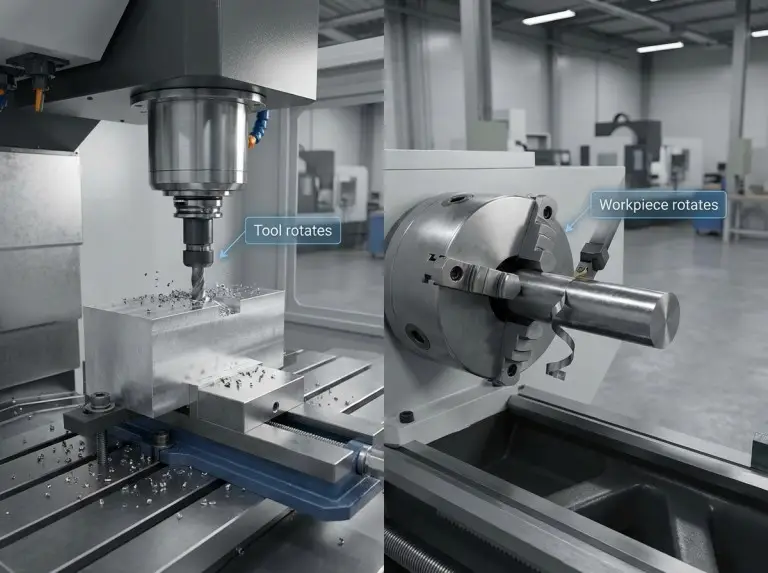

La broche d'une fraiseuse CNC est l'ensemble rotatif qui supporte l'outil et transmet la puissance à la fraise. La qualité du fraisage dépend non seulement de la rotation de la broche, mais aussi de son support, de son refroidissement, de sa lubrification et de sa fixation au porte-outil. Nous allons d'abord définir les limites du système afin que le choix ne repose pas uniquement sur la vitesse de rotation.

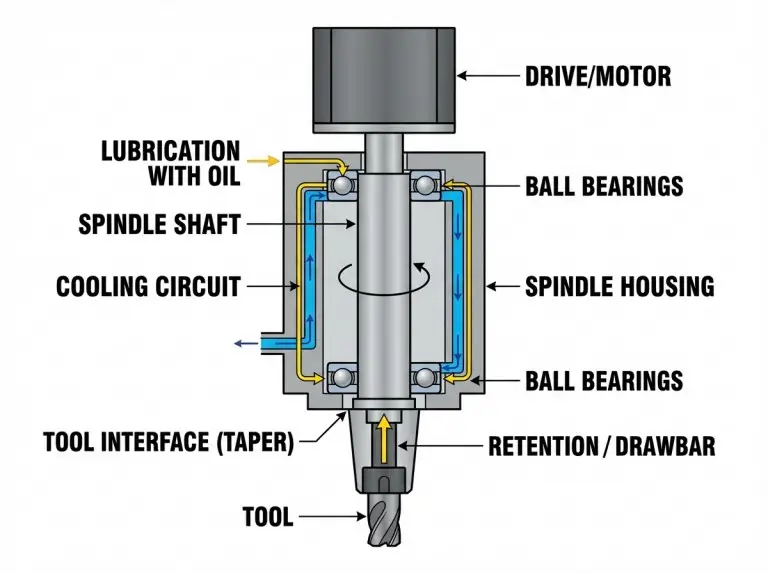

Un système de broche comprend l'arbre, les roulements, le carter et l'interface outil-machine. Le carter assure également le passage des fluides tels que la lubrification, le refroidissement et l'air comprimé ; nous le considérons donc comme faisant partie intégrante du périmètre de fiabilité. Nous vérifions ces systèmes de support car même la meilleure broche peut tomber en panne en cas de refroidissement insuffisant, d'air contaminé ou de lubrification irrégulière.

Les éléments d'entraînement font également partie du système de broche. La stabilité de la vitesse en charge dépend de l'électronique qui contrôle la broche. Une broche peut atteindre sa vitesse maximale, mais présenter de mauvaises performances si l'entraînement ne parvient pas à maintenir une rotation stable pendant la coupe. Nous vérifions la régulation de vitesse dans la plage de fonctionnement utilisée pour la tâche, et non pas seulement lors d'un test à vide.

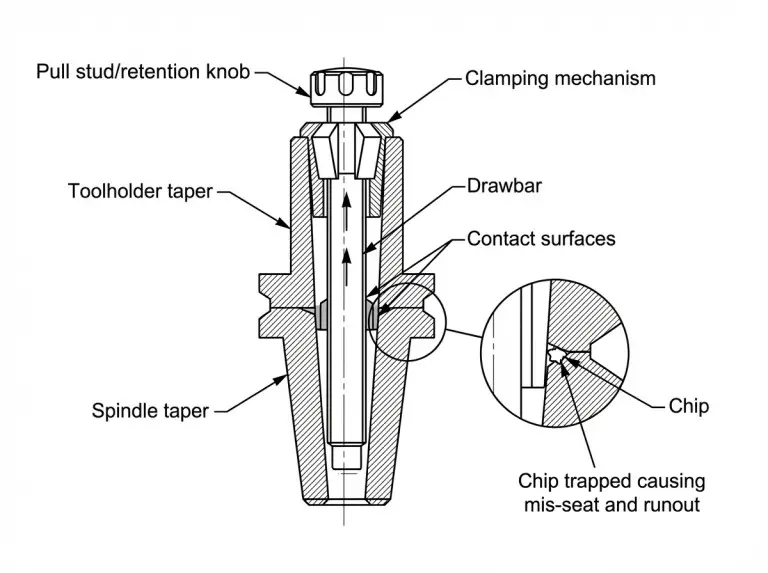

L'interface de maintien de l'outil est cruciale, car de nombreux problèmes de broche sont en réalité des problèmes d'interface. Un cône centre le porte-outil, et un mécanisme de retenue le maintient en place grâce à une force de serrage précise. Avant d'incriminer les roulements, nous vérifions la propreté du cône, l'état du porte-outil et la force de retenue. Cette procédure permet d'éviter des dommages inutiles.

Idées fausses courantes sur les broches

La vitesse de rotation maximale n'est pas un bon indicateur des capacités de fraisage. Le couple, la rigidité, le comportement thermique et la maîtrise de la vitesse sous charge sont les facteurs déterminants des performances réelles. Les ateliers choisissent souvent une broche pour sa vitesse et constatent ensuite qu'elle ne supporte pas le diamètre de l'outil, la charge de coupe ou le facteur de marche. Nous allons corriger ces idées reçues afin de vous aider à distinguer les arguments marketing des véritables critères de décision.

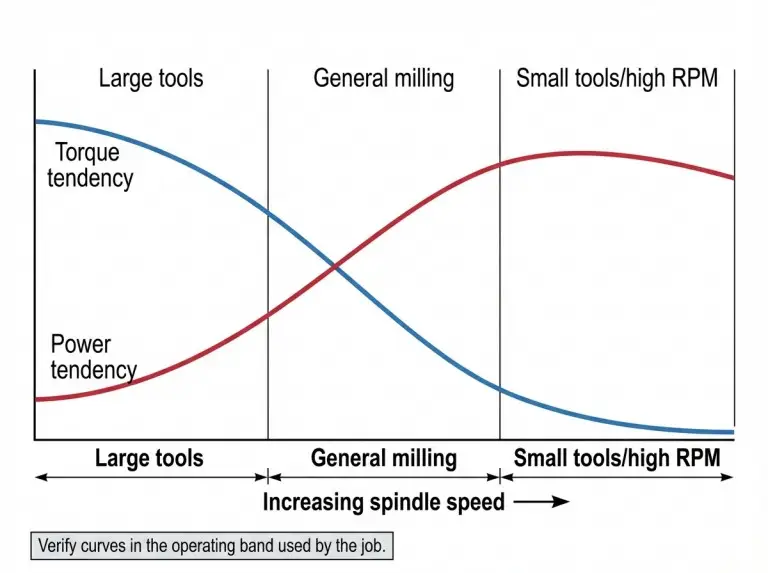

Un régime de rotation élevé n'est utile que lorsque le diamètre de l'outil et le matériau requièrent une vitesse de coupe importante et que le système reste stable. Une petite fraise en bout usinant de l'aluminium peut tirer profit d'un régime de rotation élevé. En revanche, une grande fraise à surfacer nécessite généralement plus de couple et de rigidité. Nous déterminons les plages de vitesse après avoir défini la taille de l'outil, les objectifs de finition et le type d'usinage : ébauche, semi-finition ou finition.

Le couple et la puissance ne sont pas constants sur toute la plage de vitesses. Une broche peut sembler performante à une vitesse et moins performante à une autre, même si ses caractéristiques techniques sont similaires. Pour éviter les erreurs de choix, il est essentiel de vérifier la disponibilité du couple, notamment pour les opérations à basse vitesse qui sollicitent fortement les roulements et les interfaces.

Le faux-rond est souvent considéré comme une “ spécification de broche ”, mais il provient généralement de l'interface entre le cône et le porte-outil. Un cône propre, un porte-outil de bonne qualité et une fixation stable permettent de rétablir la stabilité de coupe sans intervenir directement sur la broche. Nous vérifions d'abord l'état de l'interface, car cette approche permet de résoudre davantage de problèmes avec un minimum de perturbations.

Types de broches de fraisage CNC et compromis

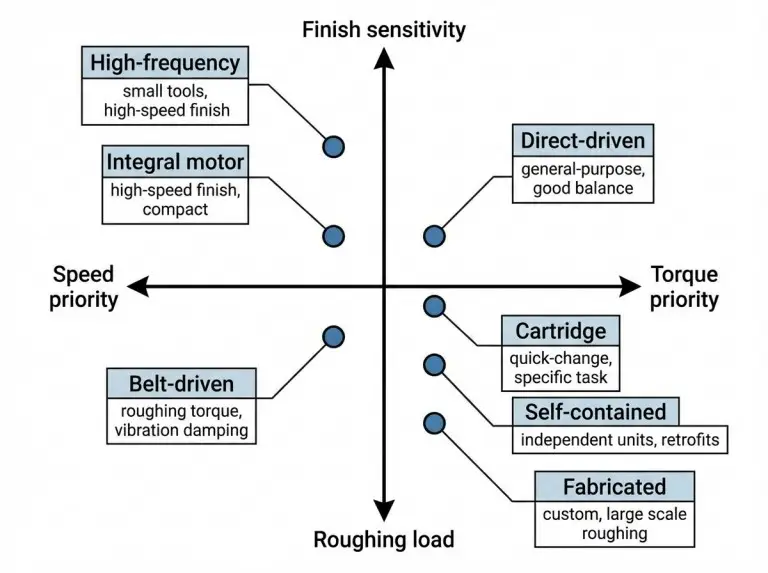

Le choix d'une broche est optimisé lorsqu'un atelier compare les architectures selon des critères cohérents, et non uniquement la vitesse. Les résultats de fraisage sont particulièrement sensibles au couple, à la rigidité, à la stabilité thermique, au contrôle de la vitesse et au comportement de l'interface outil-broche. Nous comparerons les types de broches courants en fonction de ces dimensions afin que vous puissiez choisir la broche la plus adaptée à chaque tâche de fraisage.

Nous distinguons également le type de transmission du type d'emballage. Les termes « courroie », « entraînement direct », « engrenages » et « moteur intégré » décrivent la manière dont la puissance est transmise à l'arbre. Les termes « cartouche », « autonome » et « fabrication » décrivent la conception et la maintenance de la broche.

Broches entraînées par courroie

Les broches à entraînement par courroie sont parfaitement adaptées aux travaux nécessitant un couple élevé à bas régime et un ébauche robuste. Le moteur est séparé de l'arbre de broche et relié à celui-ci par des courroies et des poulies. Le rapport de réduction des poulies permet d'adapter la plage de vitesse optimale du moteur à la vitesse de broche requise. Les systèmes à courroie sont souvent performants en fraisage général, où la vitesse maximale n'est pas l'objectif principal.

Cependant, les systèmes de courroies introduisent des variables supplémentaires comme l'état et la tension de la courroie. Une courroie usée peut engendrer des vibrations semblables à des cliquetis ou à une usure des roulements. Nous évitons les erreurs de diagnostic en contrôlant l'état de la courroie dès qu'un changement inattendu de bruit ou d'aspect se produit.

Broches à entraînement direct

Les broches à entraînement direct conviennent aux travaux de fraisage exigeant un bon compromis entre vitesse élevée et puissance stable. L'accouplement direct élimine les problèmes liés aux courroies et améliore souvent la régularité à haute vitesse. Nous privilégions les conceptions à entraînement direct lorsque la stabilité de la finition est primordiale et que l'atelier souhaite limiter les variables liées aux courroies.

Les entraînements directs peuvent toujours transférer de la chaleur du moteur à la broche. La stabilité thermique est un facteur clé lorsque les tolérances sont serrées ou les cycles longs. Nous vérifions la capacité de refroidissement et le comportement à chaud lors de la sélection, et non ultérieurement.

Broches de moteur intégrées

Les broches à moteur intégré conviennent aux applications exigeant une conception compacte, une réponse rapide et un fonctionnement fluide à haute vitesse. Le moteur étant intégré à la broche, les liaisons mécaniques susceptibles de poser problème sont réduites. Nous considérons les broches motorisées comme un système qui doit impérativement inclure un système de refroidissement, un contrôle de la contamination et une tolérance aux temps d'arrêt.

La maintenance représente un compromis pratique souvent sous-estimé par les ateliers. Lorsqu'une broche motorisée nécessite une intervention, le processus peut s'avérer plus complexe que le simple remplacement d'un moteur externe. Afin de définir des attentes réalistes, nous analysons en détail chaque intervention avant de nous engager dans cette architecture.

Broches à haute fréquence

Les broches haute fréquence sont destinées à l'usinage avec de petits outils, où la vitesse de coupe exige un régime très élevé. Dans ce cas, la gestion des copeaux et des vibrations représente le principal risque. Ces broches sont utilisées pour l'usinage de précision, où le diamètre des outils est réduit et la stabilité à haute vitesse est primordiale. Nous ne choisissons ce type de broche qu'après avoir vérifié que l'usinage ne nécessite pas un couple important ni un ébauche poussée.

À haut régime, le système est plus sensible à l'équilibrage du porte-outil et à la propreté de l'interface. Un léger déséquilibre ou un défaut de conicité peut engendrer un problème majeur de stabilité à haute vitesse. Pour éviter cela, nous intégrons systématiquement les contrôles d'équilibrage et d'interface aux étapes de fabrication.

Broches de cartouche

Les broches à cartouche conviennent aux plateformes où le remplacement et la remise à neuf modulaires permettent de réduire les temps d'arrêt. La conception à cartouche simplifie la planification de la maintenance si une unité de remplacement est disponible. Nous privilégions les broches à cartouche lorsque la répétabilité et la logistique de maintenance sont aussi importantes que les performances optimales.

La conception des cartouches reste tributaire d'un refroidissement, d'une lubrification et d'un contrôle de la contamination adéquats. Une construction modulaire ne protège pas les roulements des mauvaises pratiques d'atelier. Nous vérifions les entrées du système car elles déterminent la durée de vie de la broche en conditions réelles d'utilisation.

Broches autonomes

Les broches autonomes sont des unités intégrées à une machine ou à un système auxiliaire. On les retrouve souvent dans les fraiseuses spécialisées, lors de modernisations ou en tant que broches secondaires. Nous comparons les différentes options en fonction des limites d'intégration, de la compatibilité avec les interfaces d'outils et de la capacité de l'atelier à assurer un refroidissement, une alimentation en air et une alimentation électrique stables.

Le principal risque est de supposer que l'unité est prête à l'emploi. Les performances de toute broche dépendent de la rigidité de son montage et de la propreté de son interface. Nous évitons les mauvaises surprises en vérifiant la rigidité et l'alignement du montage dès le début.

Broches fabriquées

Les broches fabriquées sur mesure sont conçues pour répondre à un besoin spécifique en termes de tâche, d'espace ou d'intégration. Elles sont utilisées lorsque les solutions standard ne satisfont pas aux exigences mécaniques ou de processus. Nous optons pour une solution fabriquée sur mesure uniquement lorsque la tâche est suffisamment stable pour justifier une ingénierie personnalisée.

Le risque réside dans le manque de flexibilité à l'avenir. Une broche optimisée pour un outil et une vitesse donnés peut s'avérer inadaptée à d'autres applications. Nous prévenons ce problème en documentant les limites d'application et les critères d'acceptation avant tout engagement.

Paramètres de sélection pour les performances de la broche

Le choix d'une broche devient fiable lorsqu'on vérifie quelques paramètres clés qui déterminent la stabilité de coupe et la répétabilité thermique. Les fiches techniques contiennent de nombreuses données, mais seules quelques-unes permettent de déterminer si une broche conviendra à vos applications. Nous utilisons les paramètres ci-dessous pour décider quoi acheter, comment établir un devis et quels points vérifier à la réception.

Plage de vitesse et diamètre de l'outil

La plage de vitesses de broche devient importante une fois que vous avez défini le diamètre de l'outil, les besoins en vitesse de coupe et les exigences de finition. Les petits outils nécessitent souvent des vitesses de rotation plus élevées, tandis que les grands outils requièrent des vitesses plus faibles, mais un couple et une rigidité accrus. Nous clarifions d'abord les besoins en outil et en matériau afin que le choix de la vitesse soit adapté à la tâche.

La stabilité de la vitesse est également essentielle. La broche doit maintenir une rotation stable sous charge, sans générer de chaleur ni de vibrations excessives. Nous vérifions la plage de vitesses utilisables pour votre cycle de service au lieu de nous fier uniquement à la valeur maximale.

Interprétation des courbes de couple et de puissance

Le couple et la puissance doivent être considérés comme des courbes en fonction de la vitesse de rotation, et non comme des valeurs uniques. L'ébauche, le perçage et le fraisage avec de grands outils dépendent du couple disponible dans la plage de fonctionnement. Nous déterminons les besoins en couple en fonction de vos opérations et de la plage de vitesse à laquelle la broche doit supporter une charge.

La puissance d'une broche détermine sa capacité à maintenir sa charge, mais elle dépend aussi de sa vitesse et de son système de dissipation thermique. Une broche peut sembler performante dans une plage de régime et faible dans une autre. Pour éviter un mauvais choix, nous vérifions que la broche est compatible avec votre profil de charge sans problème thermique ni instabilité.

Électronique de commande et retour d'information

L'électronique de commande et le système de rétroaction déterminent la stabilité du régime de rotation pendant la coupe. Une broche peut atteindre une vitesse nominale, mais un mauvais contrôle de la vitesse peut engendrer des problèmes de finition et de durée de vie de l'outil. Nous évaluons le comportement du contrôle de vitesse en observant la réponse de coupe dans la plage de fonctionnement, et non pas seulement par un test de rotation à vide.

La compatibilité du variateur est également essentielle pour les broches spécialisées. Les broches haute fréquence et certaines broches motorisées peuvent nécessiter des variateurs spécifiques. Nous prévenons les problèmes d'intégration en vérifiant la compatibilité des systèmes d'entraînement, de refroidissement et de protection.

Implications du système de roulement

La conception du système de roulements influe sur la rigidité, le faux-rond sous charge et l'impact de la chaleur sur la précision. Un système de roulements conçu pour la haute vitesse peut se comporter différemment d'un système conçu pour l'usinage intensif. Nous comparons les systèmes de roulements en fonction de vos applications, car la stratégie optimale dépend de votre priorité : rigidité en ébauche, finesse de finition ou performance à haute vitesse.

L'échauffement est une variable souvent négligée dans les problèmes de tolérance. Les roulements génèrent de la chaleur et la structure de la broche se dilate sous l'effet de la température. Nous vérifions le comportement lors de la montée en température et la répétabilité thermique afin de garantir la constance des opérations de mesure et de finition.

Système de refroidissement et de lubrification

Le refroidissement et la lubrification sont des critères de sélection essentiels car ils influencent l'état des roulements et la dérive thermique. Une broche soumise à un cycle de service élevé nécessite une dissipation thermique stable et une lubrification constante. Nous déterminons le système de support le plus adapté en fonction de votre cycle de service, de votre environnement et de vos pratiques de maintenance.

La stratégie de lubrification détermine également les attentes en matière d'entretien. Certains modèles nécessitent une intervention minimale de l'utilisateur, tandis que d'autres dépendent d'une alimentation en air et en huile contrôlée. Nous prévenons les pannes prématurées en vérifiant la qualité de l'air, la filtration et la capacité de l'atelier à assurer la maintenance du système.

Vérification de l'interface et du serrage de l'outil

La qualité de l'interface broche-outil détermine souvent la qualité de finition et la durée de vie de l'outil. L'interface conique, la force de maintien et l'état du porte-outil influent sur la stabilité sous charge. Nous vérifions l'interface et le serrage avant tout autre diagnostic, car ces défauts sont fréquents et faciles à corriger.

Le diamètre de conicité est également un critère de décision important. Il influe sur la masse du système d'outillage, le comportement du bridage et la capacité de stockage d'outils de l'atelier. Le choix du diamètre de conicité doit être vérifié en fonction de la configuration de la machine, des spécifications du porte-outil et de la force de coupe. Nous considérons le diamètre de conicité comme un facteur de sélection essentiel, et non comme un détail de dernière minute.

Vérifications de l'interface entre le cône et le porte-pièce

Un serrage concentrique optimal dépend d'un cône propre et intact, ainsi que d'un porte-outil adapté. De légers débris sur la face du cône peuvent engendrer un faux-rond et marquer la surface lors du serrage. Nous prévenons ce problème grâce à un nettoyage quotidien et en considérant tout porte-outil inconnu comme un risque pour le processus.

L'usure et le frottement du porte-outil sont des signes avant-coureurs. Un porte-outil qui glisse ou se positionne mal de façon répétée peut provoquer des vibrations et une finition irrégulière. Nous vérifions l'état du porte-outil et son ajustement avant d'incriminer les roulements de broche.

Barre de traction et contrôles de retenue

Le système de retenue assure le maintien du porte-outil en place pendant le fraisage. Une retenue insuffisante peut provoquer des micro-glissements, se manifestant par des vibrations, des frottements et une finition irrégulière, même si le faux-rond semble correct à l'arrêt. Pour prévenir ces problèmes, nous contrôlons régulièrement la force de retenue et analysons tout changement soudain du positionnement de l'outil.

La rétention est également liée à la propreté. Les copeaux présents à l'interface peuvent gêner la mise en place et réduire la force de serrage. Nous vérifions le bon fonctionnement de l'évacuation des copeaux et du soufflage d'air lors des changements d'outils, car ces éléments protègent la surface conique.

Attentes en matière d'équilibre du porte-outil

Les vitesses de broche élevées rendent les opérations plus sensibles aux déséquilibres du porte-outil. Des vibrations pouvant sembler provenir de la broche peuvent être dues à un porte-outil déséquilibré, un outil tordu ou un mauvais assemblage. Nous évitons les erreurs de diagnostic en vérifiant les pratiques d'équilibrage lors du fraisage à haute vitesse.

Les exigences d'équilibrage dépendent de la plage de vitesses et de l'outillage. Chaque tâche ne requiert pas le même niveau de contrôle d'équilibrage. Nous définissons une méthode d'équilibrage en fonction de la plage de fonctionnement et des exigences de finition.

Actions de nettoyage du cône

La propreté du cône est l'un des moyens les plus efficaces de garantir la fiabilité de la broche. Un seul copeau coincé peut engendrer un faux-rond et endommager irrémédiablement la surface rectifiée lors du serrage. Nous prévenons ces dommages grâce à une procédure comprenant l'essuyage, l'inspection visuelle et la vérification de l'évacuation des copeaux.

Le nettoyage ne doit pas être abrasif. L'objectif est d'éliminer les débris sans modifier la géométrie du cône. Nous vérifions que la méthode de nettoyage est compatible avec l'interface et appliquée de manière uniforme sur tous les quarts de travail.

Conditions de fonctionnement et entretien

Les arrêts de broche sont souvent évités en maîtrisant la chaleur, la contamination, les vibrations et la charge. La plupart des pannes de broche présentent des signes avant-coureurs, mais les ateliers ne les détectent pas en l'absence de contrôles réguliers. Nous prévenons les pannes évitables en transformant les conditions de fonctionnement en habitudes reproductibles.

Échauffement et stabilisation thermique

Le préchauffage est important car une broche froide se comporte différemment d'une broche chaude. Un démarrage à froid et une vitesse élevée brutalement peuvent endommager les roulements et engendrer une instabilité de l'axe Z lors des opérations de finition. Nous prévenons ce problème grâce à une procédure de préchauffage qui augmente progressivement la vitesse afin de stabiliser le système avant les opérations de précision.

La stabilisation thermique permet également un contrôle reproductible. Si une mesure est effectuée alors que la broche est encore en phase de dérive thermique, les résultats seront incohérents. Nous vérifions le comportement de montée en température dès la planification du processus, et non pas seulement lors d'une opération de maintenance.

Qualité de l'air et du mélange air-huile

La maîtrise de la contamination est essentielle à la durée de vie des roulements dans les systèmes pneumatiques et huileux. Un air pollué ou humide peut transporter de l'eau et des particules vers des zones sensibles, accélérant ainsi l'usure. Nous prévenons ce problème en contrôlant la qualité de l'air, sa filtration et son taux d'humidité. Nous considérons toute négligence du système d'air comme une cause directe de défaillance de la broche.

L'environnement de l'atelier est important, même pour les conceptions lubrifiées à la graisse. Les copeaux et les brouillards de liquide de refroidissement peuvent s'infiltrer dans les interfaces et provoquer de la corrosion. Nous vérifions les pratiques d'étanchéité et de nettoyage autour du nez de broche afin de protéger à la fois le porte-outil et les roulements.

Contrôles des vibrations et du déséquilibre

Les vibrations en fraisage nuisent à la finition et à la durée de vie des roulements. Les marques de broutage sur les pièces indiquent souvent une augmentation des contraintes sur les roulements et une usure plus rapide. Nous prévenons ces dommages en identifiant les sources potentielles, notamment l'ensemble outil, la rigidité du bridage et l'état de l'interface broche.

La rigidité et la stabilité de la machine sont également importantes. Une broche peut sembler instable alors que le problème se situe en réalité au niveau de la trajectoire de réglage. Nous vérifions cette trajectoire avant de conclure à la nécessité d'une intervention sur la broche.

Habitudes de charge et de cycle de service

Le facteur de marche est important car un fonctionnement continu dans des conditions extrêmes augmente la chaleur et les contraintes sur les roulements. Même une broche performante peut s'user prématurément si elle fonctionne constamment à pleine puissance. Nous prévenons cette usure prématurée en adaptant l'utilisation de la broche à la nature des travaux et en tenant compte de la température et de la lubrification.

La gestion de la charge est également une tâche de planification. Le choix de l'outil et la stratégie de trajectoire influent sur la charge de la broche. Nous vérifions que les plans de processus sont compatibles avec la plage de fonctionnement prévue de la broche afin d'éviter de la contraindre à supporter des surcharges évitables.

Symptômes d'arrêt immédiat

Certains symptômes exigent un arrêt immédiat, car la poursuite de l'utilisation peut transformer une simple intervention en une révision complète. Un bruit anormal soudain, une montée en température rapide ou un changement brutal d'état peuvent signaler un problème au niveau des roulements. Nous prévenons les dommages secondaires en définissant une procédure d'arrêt immédiat et en vérifiant d'abord l'interface et le système de fixation de l'outil.

Nous distinguons également la dérive progressive des changements brusques. Ces derniers indiquent souvent une contamination, un dommage ou une défaillance du système de support. Nous vérifions ces causes avant de démonter la broche.

Conclusion

Le choix d'une broche de fraisage CNC devient reproductible lorsqu'on considère le type de broche, l'interface outil-outil, la stabilité de l'entraînement et les systèmes de support comme un ensemble complet de paramètres. Nous utilisons le même processus de décision pour les prototypes et la production, car les modes de défaillance sont identiques. L'objectif est d'obtenir un système de broche stable pour votre cycle de service et votre gamme d'outils, et non pas simplement un système aux spécifications impressionnantes. Ceci est particulièrement important lors du choix des configurations pour… services de fraisage de plastique CNC, où la chaleur, l'évacuation des copeaux et la finition de surface peuvent être plus sensibles à la stabilité de la broche.

FAQ

Qu'est-ce qu'une broche de fraisage CNC ?

La broche d'une fraiseuse CNC est l'ensemble rotatif qui maintient l'outil et assure une rotation contrôlée pour le fraisage. La précision dépend principalement du système de roulements, de la géométrie du nez de broche, de la stabilité de l'entraînement et de la qualité de l'interface outil-outil.

Quel type de broche convient à l'ébauche ou à la finition ?

Pour l'ébauche intensive, privilégiez les broches à couple et rigidité stables à basse vitesse. Pour la finition à grande vitesse, optez pour des broches lisses et thermiquement stables à haute vitesse. Le choix optimal dépend de l'outil, de la charge de coupe et du facteur de marche.

Comment interpréter les valeurs de régime moteur, de couple et de puissance ?

Le régime moteur (RPM) indique la vitesse de rotation maximale d'un outil, mais la stabilité de la rotation sous charge est essentielle à son bon fonctionnement. Le couple, force de torsion nécessaire aux outils de grande taille et aux coupes importantes, varie avec la vitesse. Nous visualisons la puissance et le couple sous forme de courbes et les vérifions dans la plage de fonctionnement utilisée pour vos travaux.

Qu’est-ce qui provoque une dégradation soudaine de l’état de surface ?

Un changement soudain de finition est souvent dû à un problème de positionnement du porte-outil, à des débris dans le cône ou à une faible rétention. Il est moins probable qu'il soit lié à une usure lente des roulements. Nous vérifions en premier lieu la propreté de l'interface, l'état du porte-outil et la rétention.

Quels contrôles permettent de réduire le faux-rond et les vibrations ?

Les risques de faux-rond et de vibrations diminuent lorsque la propreté du cône est contrôlée, l'état du porte-outil vérifié et la stabilité de la fixation assurée. Il convient également de contrôler l'équilibrage du porte-outil en fonction de la vitesse de rotation de la broche et de vérifier la rigidité de l'ensemble.

Quelles actions permettent de réduire les temps d'arrêt non planifiés ?

Des procédures de préchauffage régulières, un refroidissement et une lubrification stables, ainsi qu'un contrôle rigoureux de la contamination permettent d'éviter de nombreuses défaillances prématurées des roulements. Le nettoyage quotidien du cône réduit également les dommages susceptibles d'entraîner des interventions coûteuses.