sélection de l'opération de fraisage pour pièces CNC Cette méthode est optimale lorsque chaque nom d'opération est associé à une caractéristique spécifique, une référence de référence et une contrainte d'accès à l'outil. De nombreux problèmes de devis et de fabrication surviennent lorsque le fraisage est considéré comme une étape unique au lieu d'être planifié en détail, caractéristique par caractéristique. Cet article explique les types d'opérations de fraisage selon une approche décisionnelle. Cette approche facilite la rédaction des demandes de prix, la planification des processus et la fabrication de prototypes.

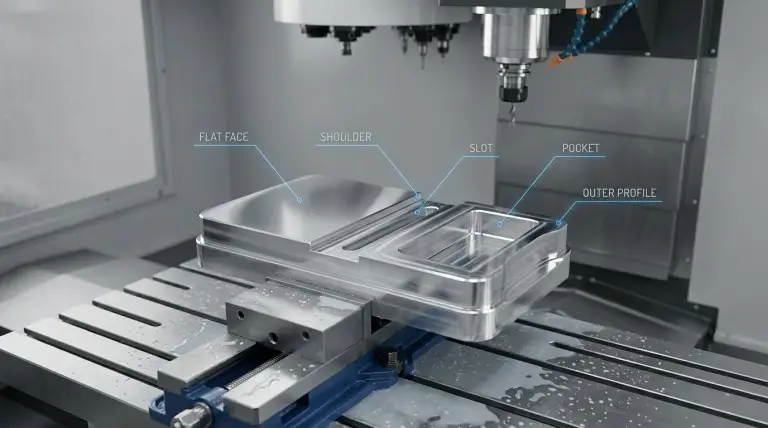

Une opération de fraisage décrit comment un outil de coupe rotatif travaille la matière pour créer une surface ou une forme définie. Le fraisage en bout crée de larges faces planes. Le fraisage en rainure crée des canaux étroits avec des contraintes d'évacuation des copeaux. Ces différences influent sur les risques de stabilité, le comportement des bavures et les stratégies d'inspection.

Chez Yonglihao Machinery, nous utilisons une nomenclature commune pour les opérations de fraisage lors des revues de services d'usinage CNC. Cette terminologie est concrète et explicite. Chaque opération est associée au résultat attendu et à la première condition à vérifier. Cette approche permet de réduire les suppositions avant la programmation et la configuration.

Que sont les opérations de fraisage ?

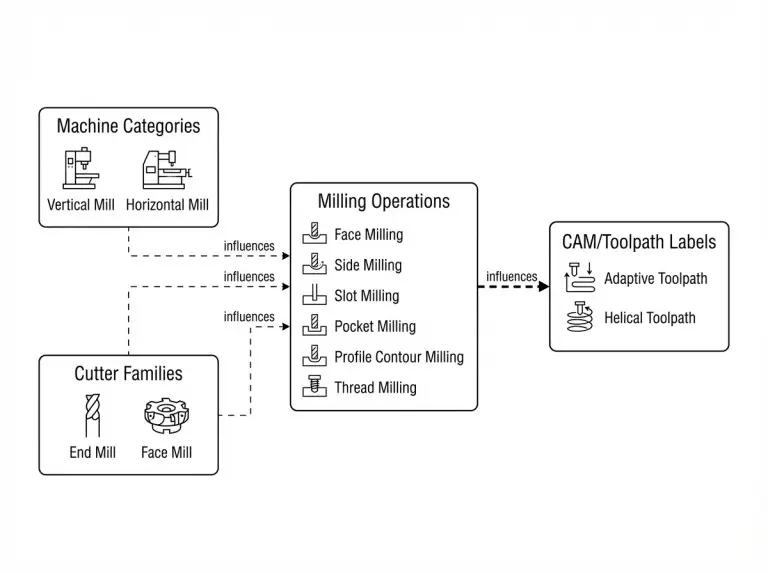

Opération de fraisage Le type d'opération est défini par l'engagement de l'outil et le résultat obtenu. Il n'est pas défini par le type de machine, la famille d'outils ou les étiquettes du logiciel de FAO. Les types d'opérations doivent décrire l'action de coupe qui produit un fond, une paroi, une rainure, un filetage ou un profil. Les catégories de machines et les stratégies de trajectoire d'outil influent sur la faisabilité, mais ne constituent pas des types d'opérations.

Les étiquettes de machine, telles que fraises verticales ou horizontales, décrivent une plateforme et une orientation de broche typique. Les étiquettes d'outil, comme fraise en bout ou fraise à surfacer, décrivent des familles de fraises avec de nombreuses géométries et limites. Les étiquettes FAO décrivent comment la trajectoire d'outil est générée. Cela peut avoir une incidence sur l'opération, mais l'étiquette ne spécifie pas le résultat de l'usinage.

Deux critères de classification permettent de stabiliser la terminologie lorsque les pièces se complexifient. Le premier concerne le type d'engagement de l'outil de coupe dominant. Il distingue l'engagement sur la face, l'engagement périphérique et l'engagement mixte. Le second critère est la géométrie des formes. Il regroupe les opérations selon les surfaces planes, les épaulements, les parois, les rainures, les poches, les profils, les filetages et les dentures.

Opérations de fraisage vs. Catégories de machines

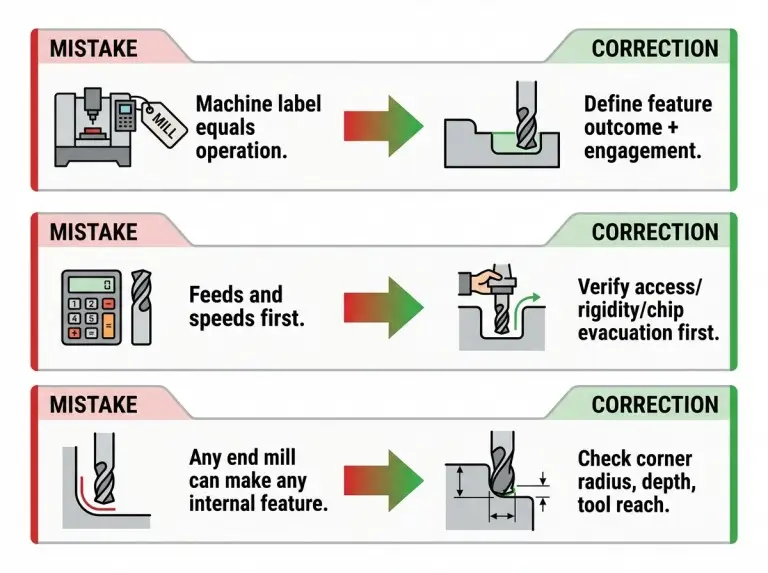

Le nom d'une opération de fraisage doit préciser la surface ou la caractéristique créée. Il doit également indiquer comment l'outil de coupe entre en contact avec la surface. “ Fraisage de surface d'une surface de référence ” est un énoncé d'opération vérifiable car le résultat est clair et mesurable. “ Utilisation d'une fraise verticale ” n'est pas une opération de fraisage car cela ne décrit pas la caractéristique créée.

Avant de pouvoir utiliser les noms de familles d'outils, il est indispensable de les préciser en fonction de l'opération effectuée. Le terme “ fraisage en bout ” peut désigner le fraisage de rainures, le fraisage de poches, le fraisage de profils ou encore les passes de finition, chacune présentant des risques différents. Un plan de processus doit indiquer en premier lieu le résultat attendu, puis la famille d'outils et la stratégie.

Classification selon l'engagement et la géométrie de l'outil de coupe

La classification basée sur l'engagement permet de prédire la stabilité et le comportement de finition. L'engagement en surface dépend généralement du support sous la coupe et des conditions d'entrée/sortie. L'engagement périphérique dépend de la rigidité de l'outil, de la hauteur de paroi et d'un engagement constant le long de la coupe.

La classification par caractéristiques permet de fonder la sélection sur le dessin. Une rainure profonde se comporte différemment d'une poche large, même si toutes deux sont des “ éléments internes ”. Un filetage ou une dent d'engrenage constituent une classe d'éléments avec des contraintes d'inspection et d'ajustement spécifiques. Il convient de les indiquer explicitement.

Idées fausses courantes dans le choix du fraisage

La plupart des erreurs d'usinage proviennent de l'utilisation abusive des étiquettes. On néglige souvent de vérifier la géométrie, l'accès et l'objectif de l'inspection. On mémorise une liste d'opérations, puis on applique la mauvaise faute d'avoir vérifié les contraintes des fonctions. La solution la plus rapide consiste à corriger cette habitude, et non à ajouter du jargon technique.

Un autre problème récurrent consiste à considérer les tableaux de paramètres comme point de départ. Les vitesses et avances dépendent du matériau, de la géométrie de l'outil, de sa rigidité, du système de refroidissement et de l'évacuation des copeaux. Un plan stable repose sur l'étude de faisabilité des fonctionnalités. Il utilise les paramètres comme une étape de réglage contrôlée.

Confusion entre les termes techniques et les types de fonctionnement des machines

Les termes désignant le type de machine masquent les variables de décision qui déterminent réellement sa faisabilité. Une fraiseuse CNC 3 axes peut réaliser du surfaçage, du fraisage de poches et du surfaçage de contours. Cependant, elle peut échouer sur une cavité profonde en raison de la portée de l'outil et des interférences entre les dispositifs de serrage. Le choix de l'opération doit partir des contraintes liées à la fonction. Ce n'est qu'ensuite qu'il convient de valider la faisabilité par rapport aux capacités de la machine.

Des termes comme “ fraisage universel ” décrivent la flexibilité de la machine, et non une opération de coupe spécifique. Ils n'indiquent pas à l'inspecteur quelle surface est usinée ni quelle géométrie est créée. Ce manque de précision conduit généralement à des critères d'acceptation imprécis.

Vérification des flux et des vitesses (dernière mise à jour)

Les vitesses d'avance et de coupe résultent d'une configuration vérifiée et d'un plan d'usinage. Se baser sur un tableau de paramètres induit une fausse certitude. La véritable contrainte est souvent le porte-à-faux de l'outil, la conformité de la paroi ou le tassement des copeaux dans une rainure profonde. La vérification doit porter en priorité sur la portée, le dégagement et le support.

Un plan de fraisage stable doit identifier le mode de défaillance principal afin de le prévenir. Les vibrations, les déformations et la formation de bavures sont généralement liées à la rigidité et aux conditions d'engagement. Il est essentiel de maîtriser ces conditions avant de procéder au réglage numérique.

Les étiquettes CAM ne sont pas des types d'opérations.

La FAO est un flux de travail permettant de générer des trajectoires d'outil. Il ne s'agit pas d'un type d'opération de fraisage décrivant un résultat. Une description d'opération, facile à utiliser dans un devis, doit préciser la fonction et l'engagement. Par exemple : “ fraisage de poche pour le fond d'une cavité ” ou “ taraudage d'un filetage interne ”. Vous pouvez ajouter la stratégie de FAO ultérieurement, comme option d'implémentation.

Cette distinction est importante car les choix de FAO modifient le comportement du cycle et les risques. Cependant, ils ne remplacent pas l'exigence de fonctionnalité. Si la fonctionnalité est ambiguë, l'étiquette FAO ne la lève pas. Le plan de processus nécessite toujours la géométrie, les références et l'objectif d'inspection.

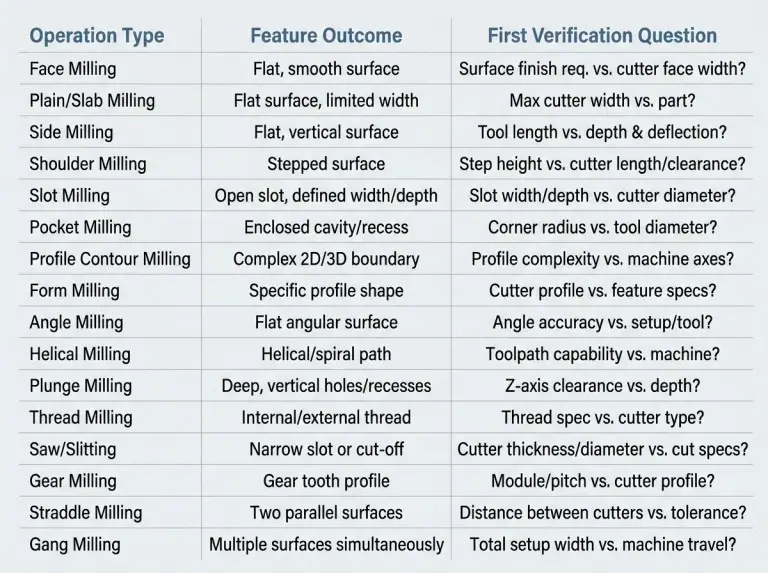

Principaux types d'opérations de fraisage

Une liste pratique des types d'opérations de fraisage doit associer chaque opération à la fonction qu'elle crée. Elle doit également indiquer la première contrainte à vérifier. L'objectif n'est pas de mémoriser les noms, mais de sélectionner l'opération la plus adaptée à la géométrie, à l'accès et aux dimensions. Le tableau comparatif ci-dessous met en évidence les confusions fréquentes dans les demandes de devis.

|

Opérations souvent confondues |

Qu'est-ce qui diffère dans le résultat de la fonctionnalité |

Que vérifier avant de choisir |

|---|---|---|

|

Fraisage frontal vs fraisage simple |

Le fraisage en bout cible les grandes surfaces planes avec engagement frontal. Le fraisage simple cible les surfaces planes avec engagement périphérique. |

Support sous la coupure, cohérence de l'engagement et nature fonctionnelle ou esthétique de la finition. |

|

Fraisage latéral vs fraisage d'épaulement |

Le fraisage latéral crée des parois larges. Le fraisage d'épaulement vise à obtenir un épaulement net à 90 degrés. |

Point de référence de l'étape, contrôle de la hauteur de l'épaule et rigidité de l'outil pour la hauteur du mur. |

|

fraisage en rainure par rapport au sciage |

Le fraisage de rainures vise à créer des canaux à l'aide de fraises en bout ou de fraises à rainurer. Le sciage vise à réaliser des fentes fines et à contrôler le comportement de séparation des pièces. |

Largeur de la fente, profondeur, chemin de sortie de la puce et nécessité d'une fine rainure. |

|

Profilage par contour vs fraisage de forme |

Le fraisage de profil suit une trajectoire pour générer une forme. Le fraisage de forme imprime une forme d'outil définie sur la pièce. |

Exigences relatives aux angles, méthode de mesure du profil et sensibilité à l'usure de la géométrie formée. |

|

Fraisage hélicoïdal vs fraisage en plongée |

Rampes de fraisage hélicoïdales pour créer des trous ou des cavités. Le fraisage en plongée enlève la matière principalement axialement. |

Rigidité de la machine, évacuation des copeaux, profondeur de la caractéristique et dégagement pour l'entrée en rampe ou en plongée. |

Fraisage frontal pour le surfaçage planaire

Sélectionner fraisage de face Lorsque vous devez générer ou nettoyer une face plane avec une planéité contrôlée sur une large zone, la question principale à vérifier est la suivante : pouvez-vous supporter la pièce sous la coupe sans déformation ni vibration ? Un plan robuste indique quelle face sert de référence. Il explique également comment vous protégerez cette référence pendant le bridage.

Fraisage simple pour surfaces planes

Utiliser fraisage simple L'objectif est d'enlever de la matière et de créer des surfaces planes lorsque l'axe de la fraise est parallèle à la pièce. La principale question de vérification est la suivante : l'engagement reste-t-il constant sur toute la longueur de coupe sans provoquer de conicité due à la déviation ? Cette opération est souvent mentionnée dans la terminologie relative au fraisage de plaques. Le plan de processus doit définir l'engagement et le résultat, et pas seulement le nom.

Fraisage latéral pour les murs

Fraisage latéral L'usinage génère des parois verticales, des épaulements et des faces latérales à l'aide d'arêtes de coupe périphériques. La principale question de vérification est la suivante : la hauteur de paroi et le porte-à-faux de l'outil restent-ils suffisamment rigides pour éviter le cintrage ou les vibrations ? Un plan fiable indique si une passe de finition est nécessaire pour maîtriser la géométrie de la paroi.

Fraisage d'épaule pour marches

Le fraisage d'épaulement vise à réaliser un épaulement précis, avec un fond plat et une paroi verticale se rejoignant en un angle net. La principale question de vérification est la suivante : quelles surfaces définissent l'épaulement et comment mesurer l'épaulement par rapport aux références ? Cette opération nécessite une planification précise des tolérances lorsque l'épaulement est fonctionnel pour l'assemblage.

Fraisage en bout pour caractéristiques mixtes

Fraisage en bout Ce terme désigne une vaste famille d'opérations permettant de créer des formes par usinage axial et radial. La question principale à vérifier est : de quelle forme s'agit-il ? Le fraisage en bout peut désigner le rainurage, la réalisation de poches, le profilage ou encore des travaux de finition. Un plan de processus doit préciser le résultat attendu et l'objectif de mesure, plutôt que d'utiliser le terme “ fraisage en bout ” comme terme générique.

Fraisage de rainures pour canaux

fraisage de rainures Il crée des canaux étroits où la largeur est une dimension déterminante. La question principale à vérifier est la suivante : les puces peuvent-elles sortir de la fente sans être tassées, notamment lorsque la profondeur augmente ? La planification de l’inspection doit également définir comment mesurer la largeur et la position de la fente par rapport au système de référence.

Fraisage de poches pour cavités internes

Le fraisage de poches crée des cavités internes et génère des fonds de poches à une profondeur définie. La principale question de vérification est la suivante : les rayons d’angle, la profondeur et le dégagement de l’outil permettent-ils une portée stable de l’outil sans interférence avec le dispositif de serrage ? Les fonds de poches assurant l’étanchéité ou le rôle de palier doivent être considérés comme des surfaces contrôlées. Ils nécessitent des points de contrôle de vérification explicites.

Fraisage de profil pour les bords

Le fraisage de profils permet de générer des formes externes et des trajectoires d'arêtes contrôlées qui définissent les dimensions et l'ajustement de la pièce. La principale question de vérification est la suivante : quelle arête est critique sur le plan dimensionnel et quelle arête est purement esthétique ? La stratégie de finition et les points d'inspection diffèrent selon le cas. Le dispositif de fixation doit maintenir la pièce par rapport à des références stables afin d'éviter toute dérive du profil.

Fraisage de formes pour rayons définis

Le fraisage de forme utilise un outil de coupe au profil défini pour reproduire un contour précis sur la pièce. La principale question de vérification est la suivante : la tolérance du profil et la méthode de mesure permettent-elles de maîtriser l’usure de l’outil ? Cette opération est pertinente lorsque la géométrie est constante et inspectable en tant qu’élément formé.

Fraisage angulaire pour chanfreins

Le fraisage angulaire permet de réaliser des formes où l'outil de coupe s'engage en biais pour créer des chanfreins, des rainures ou des queues d'aronde. La principale question de vérification est la suivante : l'angle est-il contrôlé par une référence ? L'accès à l'outil est-il possible sans collision ? Le plan de processus doit préciser quelle surface angulaire est fonctionnelle et comment elle sera mesurée.

Fraisage hélicoïdal pour formes circulaires

Le fraisage hélicoïdal permet de réaliser des trous ou des cavités circulaires en déplaçant l'outil le long d'une trajectoire hélicoïdale. La principale question de vérification est la suivante : la machine et le montage peuvent-ils maintenir un engagement stable pendant le déplacement sans défaillance de l'évacuation des copeaux ? Privilégiez cette méthode lorsque la précision de l'entrée et la régularité de l'interpolation circulaire sont essentielles à la qualité de l'usinage.

Fraisage en plongée pour l'enlèvement axial

Le fraisage en plongée enlève la matière principalement par pénétration axiale. Ceci est particulièrement utile pour les cavités profondes ou en cas d'accès latéral restreint. La question essentielle à vérifier est la suivante : l'outil et le montage peuvent-ils supporter la charge axiale et l'évacuation des copeaux sans endommager les parois ? Il convient d'envisager cette opération en fonction des limites d'accès et des risques liés à la stabilité, et non comme une simple ébauche rapide.

Fraisage de filetages usinables

Le fraisage de filetages consiste à créer des filetages en déplaçant un outil de coupe le long d'une trajectoire hélicoïdale qui définit la géométrie du filetage. La question principale de vérification est la suivante : les spécifications du filetage, l'accès aux éléments et la méthode d'inspection sont-ils suffisamment bien définis pour valider le filetage ? Un plan de processus doit confirmer l'objectif du filetage, notamment les exigences d'ajustement et l'approche de vérification. Il ne faut pas présumer d'un résultat “ standard ” unique.

Sciage pour le refendage

Le sciage, ou refendage, utilise une fraise circulaire fine pour créer des fentes étroites ou séparer des sections. La principale question à vérifier : une faible épaisseur de coupe et une trajectoire de coupe contrôlée sont-elles nécessaires ? Le dispositif permet-il d’éviter les vibrations de la pièce pendant la séparation ? Cette opération est sensible au maintien de la pièce et à sa déformation lorsque les sections deviennent fines.

Fraisage d'engrenages pour profils de dents

Le fraisage d'engrenages permet de fabriquer des dents d'engrenage à l'aide d'outils de coupe et de trajectoires d'outil conçus en fonction de la géométrie de la dent. La question principale en matière de vérification est la suivante : quelle géométrie de dent et quelle méthode de mesure définissent les critères d'acceptation pour l'application ? Les caractéristiques des engrenages étant fonctionnelles et soumises à un contrôle rigoureux, la demande de devis doit préciser la méthode de vérification utilisée et les contraintes les plus importantes.

Fraisage à cheval sur faces parallèles

L'usinage par fraisage en porte-à-porte permet de réaliser simultanément deux opérations parallèles. Ceci réduit le nombre de réglages lorsque l'espacement et le parallélisme sont critiques. La question principale à vérifier est la suivante : l'alignement et le système de référence permettent-ils de contrôler de manière fiable les deux faces en une seule opération ? La planification des inspections doit dissocier le contrôle de l'espacement du contrôle du parallélisme afin de diagnostiquer les dérives.

Fraisage en série à fonctionnalités multiples

Le fraisage en série utilise plusieurs fraises pour réaliser plusieurs formes en une seule passe. La principale question de vérification est la suivante : les tolérances des formes sont-elles compatibles avec l’alignement et le faux-rond communs à toutes les fraises ? Cette approche est optimale lorsque les gains de répétabilité et de temps de manipulation compensent les étapes supplémentaires de vérification de l’alignement.

Critères de sélection des opérations de fraisage

Le choix de l'opération devient justifié lorsqu'on vérifie la géométrie, les références et les cibles d'inspection avant de choisir les outils ou les paramètres. Il convient de considérer ce choix comme une vérification des contraintes, et non comme une simple préférence. L'opération appropriée est celle qui peut être exécutée et mesurée dans les limites d'accès et de rigidité.

La géométrie détermine le diamètre et la portée de l'outil, ce qui influe sur le risque de déviation. Les références déterminent l'accumulation des erreurs et la méthode de vérification des caractéristiques. Les exigences déterminent la nécessité d'une séquence d'ébauche et de finition. Elles déterminent également quelles surfaces requièrent une finition contrôlée.

Sélection axée sur les fonctionnalités

La classification des caractéristiques doit commencer par les surfaces qui contrôlent la fonction. Une face d'étanchéité et une face esthétique peuvent toutes deux être planes. Cependant, la priorité de vérification et la méthode de finition diffèrent. Un filetage ou une dent d'engrenage est une classe de caractéristique qu'il convient de nommer explicitement, car l'acceptation est basée sur l'inspection.

Le choix de l'opération doit identifier la surface de contrôle pour chaque fonction. Le fraisage de rainures contrôle généralement la largeur du canal. Le fraisage de poches contrôle généralement la profondeur du fond et le jeu de la cavité. Le fraisage de filetages et le fraisage d'engrenages nécessitent la définition d'une méthode de vérification de la fonction. La géométrie seule ne suffit pas toujours à garantir l'acceptation fonctionnelle.

Logique des données et faisabilité

La stratégie de référence détermine le point de référence de la pièce et l'ancrage des tolérances. Le surfaçage permet souvent d'établir un plan de référence stable dès le début. Les parois et profils ultérieurs s'appuient sur ce plan. Un plan de référence imprécis peut produire des pièces conformes, mais présentant néanmoins des défauts d'assemblage dus à une configuration de référence incorrecte.

La faisabilité de l'usinage dépend du bridage et de l'accès à la pièce. Une poche profonde peut être usinable en théorie, mais s'avérer impossible en pratique si les brides bloquent l'entrée de l'outil ou imposent un porte-à-faux excessif. Un plan fiable doit préciser les zones de bridage, les jeux théoriques et les faces d'inspection utilisées pour valider la stabilité de l'usinage.

Tolérance et intention de surface

Le niveau de tolérance détermine si une pièce est réalisée en une seule opération ou en plusieurs passes d'ébauche et de finition. Les parois dont l'ajustement est contrôlé bénéficient souvent de techniques de finition qui limitent la déformation et garantissent un jeu constant. Les planchers dont la hauteur d'assemblage est contrôlée nécessitent généralement des conditions de finition stables pour éviter les vibrations.

L'objectif de l'usinage de surface influe également sur la gestion des risques. Le comportement des bavures et la qualité des arêtes dépendent du matériau et des conditions de sortie de l'outil. Le choix de la direction et de la séquence de finition a une incidence sur ces conditions. Ces décisions doivent être envisagées comme des choix de vérification qui dépendent du comportement de la machine et de la rigidité du montage.

Compromis entre stabilité et risque

La stabilité, la maîtrise des copeaux et les limites d'accès sont des facteurs déterminants dans les compromis à faire lors des opérations de fraisage, plus encore que l'appellation même de l'opération. Les vibrations et les déviations sont corrélées au porte-à-faux de l'outil, à la souplesse de la paroi et au mode d'engagement. Un plan fiable identifie le risque principal et sélectionne une opération qui le réduit.

Les différentes opérations engendrent des exigences d'évacuation des copeaux différentes. Le fraisage de rainures et le fraisage de poches profondes concentrent les copeaux dans des espaces restreints. Le fraisage en bout, quant à lui, les disperse généralement plus librement. Ces différences influent sur la chaleur, le comportement des bavures et la possibilité de réaliser une pièce sans risque de nettoyage secondaire.

Limites d'engagement et de rigidité

Les limites de rigidité dépendent du système complet, incluant la broche, le porte-outil, la fraise et le serrage de la pièce. Les outils à longue portée amplifient la déformation, ce qui peut altérer la rectitude des parois ou la planéité du sol. Un plan stable minimise le porte-à-faux et évite des contraintes d'engagement excessives.

Un engagement interrompu et des parois minces augmentent le risque de vibrations. L'engagement périphérique et latéral peut devenir instable lorsque la pièce n'offre qu'un support limité près de la zone de coupe. La vérification doit porter sur le positionnement des supports et sur la capacité de la géométrie de la pièce à se comporter comme un ressort souple.

Gestion de l'évacuation des copeaux et des bavures

Le risque d'évacuation des copeaux est maximal dans les rainures et les cavités profondes aux voies d'évacuation restreintes. Le tassement des copeaux peut entraîner des retouches, une surchauffe et des dommages aux bords, se traduisant par une mauvaise qualité de surface ou une dérive dimensionnelle. Le plan d'exploitation doit définir la voie d'évacuation des copeaux et préciser la faisabilité d'un refroidissement par liquide ou par air comprimé.

Le risque de bavures dépend du comportement du matériau et de la direction de sortie de l'outil de coupe sur les arêtes. Le choix de la direction, comme le fraisage en opposition ou le fraisage conventionnel, influence la charge exercée par l'outil sur la pièce et la façon dont les arêtes se cassent. Le choix approprié dépend du contrôle du jeu de la machine, de la rigidité du bridage et des exigences de qualité des arêtes. Il s'agit d'une décision vérifiable.

Portée de l'outil et contraintes d'angle

Des contraintes d'accès apparaissent lorsque la profondeur de l'élément nécessite des outils longs ou lorsque des dispositifs de fixation bloquent l'accès. Un faible rayon de courbure interne peut imposer l'utilisation d'un outil de petit diamètre, augmentant ainsi le risque de déformation. Le plan de processus doit préciser le rayon de courbure interne minimal acceptable. Cette simple contrainte peut modifier en profondeur l'ensemble du parcours d'usinage.

Les contraintes d'angle et d'accès influent également sur le comportement de finition des profils. Les rayons de courbure serrés peuvent modifier l'engagement et créer des différences de surface locales. La vérification doit identifier les angles fonctionnels et la méthode d'inspection.

Conclusion

Le choix d'une opération de fraisage fiable repose sur l'adéquation des types d'usinage à la géométrie des pièces, aux références de référence et à l'accès aux outils vérifié. Yonglihao Machinery, nous considérons la liste des opérations comme un outil de décision pour notre services de fraisage, Il ne s'agit pas d'une liste de vocabulaire. Nous vérifions les rayons de courbure, les limites d'accès et les priorités d'inspection sur les plans avant de valider un processus. Lorsqu'une exigence dépend de la rigidité du montage ou de l'évacuation des copeaux, nous le précisons. Nous la vérifions avec la méthode de bridage et de mesure prévue. Nous communiquons rapidement les données critiques, les surfaces fonctionnelles et les contraintes d'accessibilité. Nous pouvons ainsi adapter le choix de l'opération aux résultats attendus de la pièce.

FAQ

Les décisions pratiques concernant les opérations de fraisage dépendent des contraintes liées aux caractéristiques du matériau. Il est essentiel de les définir et de les vérifier avant de commencer la programmation. Les questions ci-dessous portent sur les principaux facteurs influençant le choix de l'opération et le risque d'inspection.

Quand utiliser le fraisage en bout plutôt que le fraisage simple ?

Le fraisage en bout est généralement plus sûr lorsqu'il faut créer une large surface de référence avec un profil plan prévisible. Le fraisage simple convient lorsque l'engagement périphérique le long d'une grande surface est la condition dominante et que le réglage assure un engagement constant. Il convient de vérifier ce choix en fonction du support de la pièce, du risque d'interruption et de la face qui contrôle les références en aval.

Quand le fraisage en rainure est-il préférable au refendage à la scie ?

Le fraisage de rainures est généralement approprié lorsqu'un canal est une fonction précise dont la largeur, la profondeur et la position sont contrôlées. Le sciage est approprié lorsqu'une faible épaisseur de coupe, une fente étroite ou un bon positionnement des pièces sont nécessaires. Il convient de vérifier la pertinence de ce choix en fonction de la trajectoire d'évacuation des copeaux, de la stabilité du maintien de la pièce à mesure que les sections s'amincissent et de la géométrie de rainure requise.

Dois-je utiliser le fraisage de filetage ou le taraudage ?

Le fraisage de filetage est souvent privilégié lorsqu'il permet de contrôler la génération du filetage et le dégagement d'accès grâce à une trajectoire d'outil hélicoïdale. Le taraudage convient lorsque l'accès, les spécifications du filetage et la tolérance au risque sont compatibles avec une méthode de formage ou de coupe axiale. Le choix optimal dépend de l'accessibilité, du comportement du matériau et de la méthode de vérification de la conformité du filetage.

Quand choisir le fraisage hélicoïdal plutôt que le fraisage en plongée ?

Le fraisage hélicoïdal est généralement préférable lorsque la maîtrise de la rampe d'entrée et la qualité de la circularité des trous sont primordiales. Le fraisage en plongée est adapté lorsque l'accès latéral est limité et que l'enlèvement de matière axial est compatible avec les contraintes de rigidité. Le choix optimal dépend de la rigidité de la machine, de la profondeur de la pièce et de la fiabilité de l'évacuation des copeaux.

Que faut-il définir pour obtenir un devis de fraisage d'engrenages ?

Ne proposez pas de devis pour le fraisage d'engrenages sans définir précisément la géométrie des dents souhaitée. Il vous faut également une méthode de mesure conforme aux exigences fonctionnelles. Les caractéristiques des engrenages sont déterminées par l'inspection. L'appellation générique “ fraisage d'engrenages ” ne précise pas les éléments à contrôler. Les paramètres d'entrée dépendent des conditions d'accouplement, de la méthode d'inspection et des surfaces critiques pour le fonctionnement.

Quand le fraisage à cheval ou le fraisage en série sont-ils utiles ?

Envisagez le fraisage en série ou en chevauchement lorsque plusieurs faces ou caractéristiques partagent un même système de référence. Cette approche est également pertinente lorsque la réduction de la charge utile est significative. Ces méthodes augmentent les risques d'alignement et d'empilement. Elles nécessitent une vérification des espacements et une stratégie d'inspection claire. Si les caractéristiques présentent des priorités de tolérance différentes, des opérations séparées peuvent être plus faciles à contrôler.