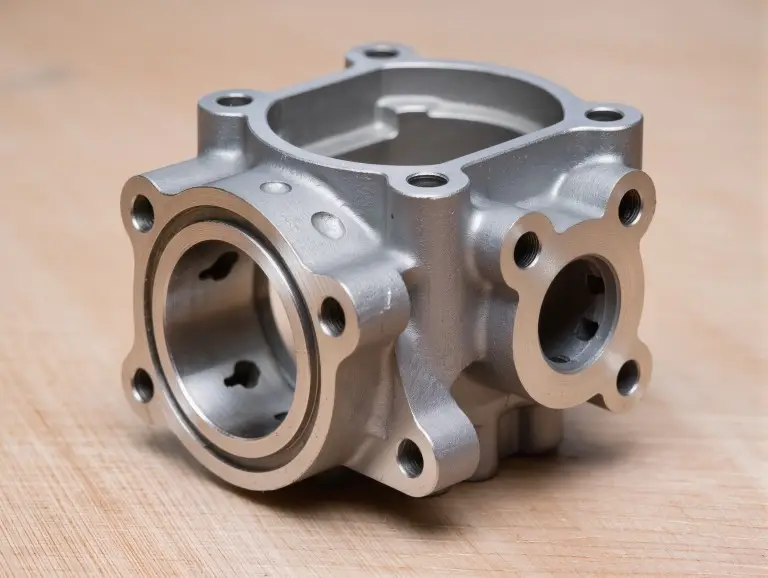

Le moulage sous pression est un procédé efficace pour la fabrication de pièces métalliques complexes, mais des défauts tels que la porosité, le retrait et les soudures à froid peuvent engendrer des problèmes de qualité et une augmentation des coûts. Cet article présente les types de défauts courants, leurs causes et les stratégies de prévention pour vous aider à optimiser votre procédé. procédé de moulage sous pression.

Types de défauts courants de moulage sous pression

Il est essentiel pour les fabricants de composants de haute qualité de comprendre les défauts courants de fonderie sous pression. Ces défauts peuvent se manifester sous diverses formes, chacune ayant des causes et des caractéristiques uniques qui affectent la qualité, la fonctionnalité et l'aspect du composant. Vous trouverez ci-dessous les 22 types de défauts les plus courants.

trous d'épingle

Les piqûres sont de petits vides circulaires qui se forment dans le métal solidifié à cause de bulles d'air emprisonnées. Elles peuvent apparaître en surface ou à l'intérieur du métal. Ces piqûres affectent non seulement la résistance du matériau, mais aussi son aspect.

CausesLa formation de piqûres est principalement due à la libération, lors du refroidissement, de gaz dissous (comme l'hydrogène) dans le métal en fusion. Une forte humidité ou des procédés de fusion inadéquats peuvent aggraver ce phénomène, notamment lors du moulage sous pression de l'aluminium.

Prévention et solutionsPour réduire l'apparition de micro-perforations, les mesures suivantes peuvent être prises :

- Utiliser la technologie de dégazage rotatif pour éliminer les gaz du métal en fusion.

- Contrôler strictement la température de fusion entre 650 et 700 °C.

- S'assurer que le moule est complètement sec avant utilisation.

Souffleur souterrain

Les soufflures sous-jacentes sont des poches de gaz qui se forment sous la surface de la pièce moulée et qui sont difficiles à détecter en raison de leur nature cachée. Ce défaut peut engendrer des faiblesses internes dans la pièce, pouvant entraîner une rupture par fatigue et d'autres problèmes.

CausesLes soufflures sous la surface se forment généralement lorsque les gaz emprisonnés dans le métal en fusion lors de la solidification ne parviennent pas à s'échapper complètement. Dans le moulage sous pression du zinc, un refroidissement rapide accentue ce phénomène, et une conception inadéquate de l'évent est une cause majeure de ces défauts.

Prévention et solutionsPour réduire efficacement la fréquence des éruptions souterraines, les mesures suivantes peuvent être prises :

- Optimisez la conception du système de ventilation pour assurer une évacuation des gaz fluide.

- Utiliser la simulation de dynamique des fluides numérique (CFD) pour modéliser l'écoulement du métal, prédire et résoudre à l'avance les problèmes d'emprisonnement de gaz.

- Inspectez régulièrement la ventilation du moule pour vous assurer que les canaux d'aération ne sont pas obstrués.

Trous ouverts

Les porosités sont des pores visibles à la surface de la pièce moulée, semblables à des soufflures. Bien que faciles à détecter, ces défauts peuvent nuire à l'esthétique et à la résistance à la corrosion de la pièce.

CausesLes porosités se forment principalement en raison des gaz (comme l'oxygène ou l'hydrogène) libérés par le métal en fusion lors de son refroidissement. De plus, des vitesses d'injection trop élevées ou des procédés de fusion inadéquats peuvent provoquer ce problème, particulièrement fréquent dans le moulage sous pression de l'aluminium.

Prévention et solutionsPour réduire le nombre de trous ouverts, les mesures suivantes peuvent être prises :

- Procéder au dégazage du métal pour éliminer les gaz du métal en fusion.

- Contrôler les paramètres d'injection et optimiser les profils de vitesse pour assurer un remplissage uniforme du moule avec le métal.

- Évitez d'utiliser des lubrifiants en excès afin de réduire les sources de gaz.

Rétrécissement ouvert

Le terme « retrait ouvert » désigne les creux ou cavités de surface qui se forment lors de la solidification de la pièce moulée et qui sont directement exposés à l'extérieur. Ce défaut affecte non seulement l'aspect de la pièce, mais aussi sa précision dimensionnelle.

CausesLa principale cause du retrait à ciel ouvert est une compensation insuffisante de la contraction volumique du métal liquide lors de sa solidification. Ce problème est particulièrement marqué dans les pièces en aluminium à parois épaisses, où un refroidissement irrégulier l'aggrave.

Prévention et solutionsPour réduire efficacement l'apparition de retrait à l'air libre, les mesures suivantes peuvent être prises :

- Optimisez l'épaisseur des parois des pièces dès la phase de conception afin de garantir l'uniformité et de réduire les variations de refroidissement.

- Placer stratégiquement les canaux de refroidissement afin de compenser suffisamment le retrait lors de la solidification du métal liquide.

- Utilisez des outils de simulation (tels que des logiciels de simulation de fonderie) pour prévoir les problèmes potentiels du processus de solidification et optimiser la conception à l'avance.

Rétrécissement fermé

Le retrait fermé désigne les vides internes ou les pores de retrait microscopiques formés à l'intérieur de la pièce moulée, qui sont invisibles mais qui affaiblissent considérablement l'intégrité et la résistance structurelles.

CausesLa principale cause du retrait fermé est la réduction de volume lors de la solidification du métal, les points chauds ne bénéficiant pas d'un apport de métal suffisant. Ce phénomène est particulièrement fréquent dans les zones épaisses isolées des pièces moulées sous pression en zinc.

Prévention et solutionsPour contrôler efficacement l'apparition du retrait fermé, les mesures suivantes peuvent être prises :

- Appliquer une pression d'intensification (telle qu'une pressurisation secondaire) pour assurer un remplissage suffisant des points chauds pendant la solidification.

- Utilisez des outils de simulation de dynamique des fluides numérique (CFD) pour prédire les schémas de solidification, en identifiant et en résolvant à l'avance les problèmes potentiels.

- Évitez les sections épaisses isolées lors de la phase de conception et optimisez la géométrie de la pièce afin de favoriser un refroidissement et une alimentation uniformes.

Coupes et lavages

Les entailles et les bavures sont des zones de métal en excès à la surface de la pièce moulée, souvent sous forme de petites protubérances. Ce défaut est dû à l'érosion de la surface du moule par le métal en fusion sous haute pression.

CausesLes principales causes de coupures et d'écaillages sont un écoulement de métal trop rapide sous haute pression, entraînant l'érosion de la surface du moule. De plus, un revêtement insuffisant du moule pour les pièces à parois minces en zinc moulées sous pression aggrave ce problème.

Prévention et solutionsPour prévenir efficacement les coupures et les lavages, les mesures suivantes peuvent être prises :

- Optimiser les revêtements des moules pour améliorer leur résistance à l'érosion.

- Réduisez la vitesse d'injection afin de minimiser l'impact du flux de métal sur le moule.

- Choisissez des matériaux de moule présentant une meilleure résistance à la corrosion afin d'améliorer la durée de vie et la stabilité du moule.

Fusion

La fusion désigne la formation de fines coquilles fragiles à la surface de la pièce moulée suite à la fusion de particules de sable ou d'impuretés avec le métal. Ce défaut affecte non seulement l'état de surface de la pièce, mais peut également en réduire la qualité globale.

CausesLa principale cause de fusion est la contamination du moule ou des réactions chimiques à haute température. En fonderie sous pression, les résidus d'agents de démoulage peuvent également provoquer ce problème, notamment dans des conditions de fusion à haute température.

Prévention et solutionsPour réduire efficacement l'apparition de défauts de fusion, les mesures suivantes peuvent être prises :

- Nettoyez soigneusement le moule pour vous assurer qu'aucun contaminant ne reste à sa surface.

- Utilisez des agents de démoulage de haute qualité pour réduire les risques de réactions chimiques.

- Inspectez régulièrement les sources de pollution dans le processus de production et éliminez rapidement les dangers potentiels.

S'épuiser

Le terme « run out » désigne les fuites de métal liquide hors du moule, entraînant des pièces moulées incomplètes ou manquantes. Ce défaut engendre non seulement un gaspillage de matière, mais affecte également considérablement la productivité.

CausesLes principales causes de faux-rond sont une mauvaise étanchéité du moule ou une force de serrage insuffisante, particulièrement fréquentes lors de la phase haute pression du moulage sous pression de l'aluminium. Un alignement imprécis du moule ou des problèmes d'étanchéité peuvent aggraver ce phénomène.

Prévention et solutionsPour prévenir efficacement les défauts de fin de course, les mesures suivantes peuvent être prises :

- Augmenter la force de serrage du moule pour assurer une fermeture sécurisée pendant la phase de haute pression.

- Vérifiez régulièrement l'alignement des moules afin d'assurer un ajustement précis de toutes les pièces.

- Utilisez des systèmes de scellage automatisés pour améliorer la fiabilité et la constance du scellage.

Houle

Les surépaisseurs désignent des renflements lisses sur les surfaces verticales de la pièce moulée, entraînant des modifications de sa forme. Ce défaut affecte non seulement l'aspect de la pièce, mais peut également nuire à sa précision dimensionnelle.

CausesLes principales causes de gonflement sont la déformation du moule sous haute pression ou une répartition inégale de la pression. En fonderie de zinc sous pression, le remplissage rapide aggrave encore ce problème en augmentant la pression locale sur le moule.

Prévention et solutionsPour prévenir efficacement les défauts de gonflement, les mesures suivantes peuvent être prises :

- Renforcer la conception du moule pour améliorer la résistance à la compression et réduire les risques de déformation.

- Contrôlez la vitesse de remplissage pour éviter une pression locale excessive due à un remplissage rapide.

- Assurer une répartition uniforme de la pression et optimiser les paramètres d'injection afin de réduire la concentration des contraintes.

Gouttes

Les « gouttes » désignent des aspérités qui se forment à la surface de la pièce moulée suite à la chute de particules de sable ou d'impuretés dans le métal en fusion, généralement en surface. Ce défaut affecte l'aspect et la qualité de surface de la pièce.

CausesLa principale cause de gouttes est la contamination par des particules libres dans le moule ou le détachement de particules dû aux vibrations pendant la production. Bien que moins fréquente en fonderie sous pression, elle exige néanmoins une attention particulière, notamment pour les pièces moulées de haute précision.

Prévention et solutionsPour prévenir efficacement les défauts dus aux chutes, les mesures suivantes peuvent être prises :

- Prétraiter le moule pour éliminer les particules non adhérentes et garantir une surface propre.

- Utiliser des systèmes de filtration pendant l'écoulement du métal en fusion pour éliminer les impuretés éventuelles.

- Réduire les sources de vibrations sur la chaîne de production afin de diminuer le risque de détachement des particules.

Queues de rat, veines et boucles

Les « queues de rat », les « veines » et les « ondulations » sont des fissures ou des lignes qui se forment à la surface de la pièce moulée en raison du gauchissement du moule (déformation par flexion), les cas les plus graves présentant des rides apparentes. Ces défauts affectent non seulement l'aspect de la pièce, mais peuvent également en réduire la qualité de surface.

CausesLes principales causes de ces défauts sont la déformation du moule due aux contraintes thermiques à haute température, notamment lorsque le fond du moule est recouvert de métal en fusion. Ce phénomène est encore accentué dans les environnements à haute température.

Prévention et solutionsPour prévenir efficacement ces défauts, les mesures suivantes peuvent être prises :

- Chauffer uniformément le moule pour éviter une surchauffe locale susceptible d'entraîner une concentration des contraintes thermiques.

- Optimiser le système de refroidissement afin d'assurer une répartition uniforme de la température du moule et de réduire les risques de déformation thermique.

- Choisir des matériaux de moule présentant une stabilité thermique plus élevée afin d'améliorer la résistance à la déformation dans les environnements à haute température.

Pénétration du métal

La pénétration du métal désigne l'infiltration de métal liquide dans de minuscules interstices à la surface du moule, suivie de sa solidification, ce qui engendre une texture rugueuse sur la surface de la pièce moulée. Ce défaut affecte considérablement l'état de surface et l'aspect de la pièce.

CausesLes principales causes de pénétration du métal sont les dommages à la surface du moule ou une pression excessive, entraînant l'infiltration du métal liquide dans les interstices du moule. Ce phénomène est particulièrement fréquent lors du moulage sous pression du zinc, notamment sous haute pression.

Prévention et solutionsPour réduire efficacement les risques de pénétration de métal, les mesures suivantes peuvent être prises :

- Entretenez régulièrement le moule pour réparer les dommages de surface et garantir une surface lisse et sans fissures.

- Contrôlez la pression d'injection pour éviter une pression excessive pouvant entraîner la pénétration de métal dans les interstices du moule.

- Appliquer des revêtements de surface de haute qualité pour améliorer la résistance à la pénétration de la surface du moule.

Déchirure/Fissure chaude

Les fissures à chaud désignent des fissures ramifiées qui se forment dans la pièce moulée lors de sa solidification, sous l'effet des contraintes de retrait. Ce défaut compromet fortement la résistance et la fiabilité de la pièce, notamment dans les applications soumises à de fortes contraintes.

CausesLes principales causes de fissures à chaud sont les tensions internes dues aux contraintes de retrait et un refroidissement irrégulier lors de la solidification du métal. Dans le moulage sous pression de l'aluminium, un refroidissement rapide aggrave encore ce problème, augmentant ainsi le risque de fissures.

Prévention et solutionsPour prévenir efficacement les défauts de déchirure à chaud, les mesures suivantes peuvent être prises :

- Mettre en œuvre un refroidissement progressif et optimiser les courbes de refroidissement afin de réduire la concentration des contraintes pendant le refroidissement.

- Optimiser la composition de l'alliage en sélectionnant des matériaux présentant une meilleure résistance à la fissuration afin de réduire la sensibilité à la fissuration.

- Utiliser des outils de simulation pour prédire la répartition des contraintes, identifier et résoudre à l'avance les risques potentiels de fissures.

Points chauds/difficiles

Les points chauds/durs désignent des zones localisées dans la pièce moulée présentant une dureté supérieure à celle des zones environnantes. Ces zones perturbent les étapes de traitement ultérieures, augmentant l'usure des outils et réduisant l'efficacité de la production.

CausesLes principaux facteurs à l'origine des points chauds/durs sont des modifications de la structure métallique dues à un refroidissement rapide localisé ou à des gradients de température. Ce phénomène est généralement causé par une conception inégale du système de refroidissement ou par une disposition incorrecte des canaux de refroidissement.

Prévention et solutionsPour prévenir efficacement la formation de points chauds/durs, les mesures suivantes peuvent être prises :

- Concevoir un système de refroidissement uniforme afin de garantir des vitesses de refroidissement constantes sur toutes les parties de la pièce moulée.

- Placer stratégiquement les canaux de refroidissement afin d'optimiser les trajets de refroidissement et de réduire les gradients de température locaux.

- Surveillez la répartition de la chaleur de la pièce moulée et ajustez rapidement les paramètres de refroidissement pour éviter un refroidissement rapide et localisé.

Brûler

Le terme « brûlure » désigne les dépôts qui se forment suite à des réactions chimiques entre le métal et la surface du moule. Ce défaut affecte non seulement la qualité de surface de la pièce moulée, mais réduit également la durée de vie du moule.

CausesLa principale cause de brûlure est l'incompatibilité entre le métal et les matériaux du moule à haute température, notamment lors d'un contact prolongé. Ce phénomène est particulièrement fréquent dans les procédés de fonderie à haute température.

Prévention et solutionsPour prévenir efficacement les brûlures sur les défauts, les mesures suivantes peuvent être prises :

- Utilisez des revêtements résistants à la chaleur pour réduire le contact direct entre le métal et la surface du moule, diminuant ainsi le risque de réactions chimiques.

- Contrôlez le temps de contact entre le métal et le moule afin d'éviter un contact prolongé à haute température pouvant entraîner des brûlures.

- Choisir des matériaux de moule présentant une meilleure compatibilité avec le métal afin de réduire le risque de réactions chimiques.

Arrêt à froid/Tour

Le terme « repli à froid » désigne des défauts linéaires ou des fissures qui se forment dans la pièce moulée lorsque le métal ne fusionne pas complètement. Ce défaut affecte non seulement l'aspect de la pièce, mais peut également en compromettre l'intégrité structurelle.

CausesLes principales causes de blocage à froid sont une température du métal insuffisante ou des turbulences lors de l'écoulement, empêchant la fusion complète des flux métalliques. De plus, une conception inadéquate du circuit d'écoulement aggrave ce problème.

Prévention et solutionsPour prévenir efficacement les défauts de fermeture à froid/de recouvrement, les mesures suivantes peuvent être prises :

- Maintenir une température appropriée du métal pour assurer une bonne fluidité et éviter les problèmes de fusion dus à une basse température.

- Concevoir des trajectoires d'écoulement laminaire pour réduire les turbulences et assurer un écoulement régulier du métal.

- Utilisez des outils de simulation CFD (dynamique des fluides numérique) pour optimiser les trajectoires d'écoulement des métaux, en identifiant et en résolvant à l'avance les problèmes d'écoulement potentiels.

Erreurs de fonctionnement

Les défauts de coulée correspondent aux vides qui se forment lorsque la cavité du moule n'est pas entièrement remplie de métal liquide. Ce défaut engendre des pièces moulées incomplètes qui ne répondent pas aux exigences de conception.

CausesLes principales causes de défauts de coulée sont une température du métal trop basse ou une faible fluidité, entraînant une solidification pendant le remplissage. De plus, une conception inadéquate du système d'alimentation restreint le flux de métal, augmentant ainsi le risque de défauts de coulée.

Prévention et solutionsPour prévenir efficacement les défauts de fonctionnement, les mesures suivantes peuvent être prises :

- Augmenter la température de coulée du métal pour assurer une fluidité suffisante pour remplir la cavité du moule.

- Optimiser la conception du système d'alimentation pour réduire la résistance à l'écoulement et assurer un remplissage régulier du moule en métal.

- Utilisez des outils de simulation pour analyser et optimiser les trajectoires de remplissage métallique, en identifiant et en résolvant à l'avance les problèmes de remplissage potentiels.

Cold Shots

Les « éclaboussures froides » désignent des particules solides formées par des projections lors du coulage, qui s'incrustent dans la pièce moulée, entraînant des défauts de surface et des irrégularités structurelles.

CausesLa principale cause des inclusions froides est la projection de métal lors de la coulée, où des particules de métal formées s'incrustent dans la surface de la pièce après solidification. L'injection à grande vitesse accentue ce phénomène, augmentant ainsi le risque d'inclusions froides.

Prévention et solutionsPour prévenir efficacement les défauts de coulée à froid, les mesures suivantes peuvent être prises :

- Contrôlez la vitesse d'injection pour éviter une vitesse excessive susceptible de provoquer des projections de métal.

- Introduire des systèmes de filtration dans le système de vannes afin d'intercepter les particules solides formées par les éclaboussures.

- Veillez à assurer un processus de versement régulier afin de réduire les turbulences et les éclaboussures dans le flux de métal.

Inclusion de scories (croûte)

Les inclusions de laitier (croûtes) désignent les croûtes métalliques qui se forment à la surface de la pièce moulée en raison de la présence de laitier ou d'oxydes emprisonnés, ce qui engendre des irrégularités de surface. Ce défaut affecte non seulement l'aspect de la pièce, mais peut également en réduire les propriétés mécaniques.

CausesLes principales causes d'inclusions de scories/croûtes sont la présence de scories ou d'oxydes dans le métal en fusion impur. Lors de la coulée, ces impuretés sont emprisonnées dans la pièce, formant des défauts de surface.

Prévention et solutionsPour prévenir efficacement les défauts d'inclusion de scories/de croûte, les mesures suivantes peuvent être prises :

- Utilisez des systèmes de filtration pendant l'écoulement du métal en fusion pour éliminer les scories et les oxydes, garantissant ainsi la pureté du métal.

- Procéder au dégazage pour réduire la teneur en gaz et en impuretés du métal en fusion.

- Contrôler strictement la propreté du métal en fusion afin d'empêcher les impuretés de pénétrer dans le système d'alimentation.

Décalage/Inadéquation

Le terme « décalage » désigne un défaut de déplacement de la pièce moulée dû à un mauvais alignement du moule. Ce défaut affecte la précision dimensionnelle et l'homogénéité de l'aspect de la pièce, notamment dans les productions exigeant une grande précision.

CausesLes principales causes de décalage/défaut d'alignement sont le déplacement du moule lors de son installation ou de son utilisation, ou des erreurs lors de son installation. De plus, les vibrations pendant la production peuvent entraîner un désalignement du moule, provoquant ainsi des problèmes de décalage.

Prévention et solutionsPour prévenir efficacement les défauts de décalage/d'inadéquation, les mesures suivantes peuvent être prises :

- Assurez un alignement précis des moules à l'aide d'outils et de méthodes d'alignement de haute précision.

- Intégrez des mécanismes de verrouillage dans la conception du moule afin d'éviter tout déplacement pendant la production.

- Adoptez des systèmes d'installation automatisés pour réduire les erreurs humaines et améliorer la précision et la régularité de la pose des moules.

Flash, Fin et Bavures

Les termes « bavures », « écueils » et « imperfections » désignent des excès de métal présents sur la ligne de joint de la pièce moulée. Ces défauts affectent non seulement l'aspect de la pièce, mais augmentent également la complexité des étapes de traitement ultérieures.

CausesLes principales causes de bavures, d'ailettes et de défauts d'usinage sont une force de serrage insuffisante du moule ou la fuite de métal au niveau de la ligne de joint sous haute pression. De plus, l'usure ou l'endommagement de cette ligne de joint accentue ces défauts.

Prévention et solutionsPour prévenir efficacement la formation de bavures, d'ailettes et de spi, les mesures suivantes peuvent être prises :

- Optimisez la force de serrage du moule pour assurer un ajustement précis de la ligne de joint et empêcher les fuites de métal.

- Entretenez et réparez régulièrement la ligne de joint pour éviter les défaillances d'étanchéité dues à l'usure ou aux dommages.

- Contrôler la pression d'injection pour éviter une pression excessive pouvant entraîner un débordement de métal au niveau de la ligne de joint.

Gauchissement

Le gauchissement désigne les modifications de forme de la pièce moulée après solidification, dues à des contraintes inégales ou à des résidus thermiques. Ce défaut peut entraîner des écarts dimensionnels, affectant l'assemblage et le fonctionnement de la pièce.

CausesLes principales causes de déformation sont une répartition inégale des contraintes lors du refroidissement ou l'influence de la chaleur résiduelle. Des différences de vitesse de refroidissement entraînent un retrait irrégulier dans différentes zones de la pièce moulée, provoquant des changements de forme.

Prévention et solutionsPour prévenir efficacement les défauts de déformation, les mesures suivantes peuvent être prises :

- Obtenir un refroidissement uniforme en optimisant la conception du système de refroidissement afin de réduire la concentration des contraintes pendant le refroidissement.

- Intégrez des structures de support dans la conception du moulage pour améliorer la stabilité de la forme.

- Utilisez un recuit de post-traitement pour libérer les contraintes résiduelles et restaurer la stabilité de la forme de la pièce moulée.

Conclusion

Pour minimiser les défauts de fonderie, une approche intégrée combinant science des matériaux et génie des procédés est indispensable. La clé de la production de pièces moulées sous pression de haute qualité réside dans des stratégies complètes de contrôle des défauts tout au long du cycle de production. Cela inclut des analyses de conception approfondies, l'optimisation des paramètres de processus et des procédures d'inspection rigoureuses afin de garantir une qualité de produit constante.

Figurant parmi les leaders fabricants de moulage sous pression, Yonglihao Machinery Nous adoptons une approche systématique pour analyser en profondeur les interrelations entre les défauts de fonderie, tels que la porosité et le retrait. Nous savons que les mesures correctives mises en œuvre pour prévenir un défaut peuvent influencer l'apparition d'autres défauts. En collaborant avec nous, vous bénéficierez de notre expertise en prévention des défauts, de nos technologies de fabrication de pointe et de notre engagement à fournir des composants répondant aux normes de qualité les plus exigeantes.

Contactez-nous immédiatement pour bénéficier de services professionnels de traitement de pièces et aider vos produits à atteindre des normes de qualité supérieures !

FAQ

Quels sont les types de défauts les plus courants en fonderie sous pression ?

Les défauts courants en fonderie sous pression incluent la porosité (telles que les piqûres et les soufflures sous la surface), le retrait (tel que le retrait ouvert et fermé), les défauts de moulage à froid, les bavures et les fissures à chaud. Ces défauts résultent souvent de paramètres de procédé inadéquats, comme des problèmes de contrôle de la température ou de la pression, ce qui compromet la résistance et l'aspect du produit. Une détection et une optimisation précoces permettent de réduire efficacement leur fréquence d'apparition.

Comment prévenir efficacement les défauts de porosité ?

La clé de prévenir la porosité Il s'agit d'optimiser le traitement du métal en fusion, notamment par des techniques de dégazage et le moulage sous vide pour éliminer les gaz dissous. Parallèlement, il convient de veiller à l'efficacité des systèmes de ventilation afin de limiter l'emprisonnement des gaz.

Quelle est la cause première des défauts de retrait ?

Les défauts de retrait sont principalement dus aux variations de volume lors de la solidification du métal et à un refroidissement irrégulier, et se produisent souvent dans les zones à parois épaisses. Éviter les sections épaisses isolées lors de la conception et utiliser un logiciel de simulation pour prédire les profils de solidification permet d'atténuer considérablement ce problème.

Comment éviter les défauts de fermeture à froid ?

Les arrêts de production à froid sont dus à une fusion insuffisante du métal en fusion, généralement causée par des températures trop basses ou une turbulence excessive. Les stratégies de prévention comprennent le maintien de la température du métal en fusion, l'optimisation des systèmes d'alimentation pour un écoulement laminaire et l'ajustement des vitesses d'injection.

Quelle est la solution aux défauts d'éclairage ?

Les bavures sont dues à une force de serrage insuffisante ou à l'usure du moule, entraînant un excès de métal. Les solutions comprennent un entretien régulier du moule, des calculs précis de la force de serrage et un contrôle rigoureux de la pression d'injection.