Le fraisage en bout est un procédé principal en Usinage CNC et une partie essentielle de tout professionnel service de fraisage CNC. Elle permet de réaliser des rainures, des poches, des épaulements et des formes 3D dans des pièces en métal ou en plastique. Lorsque votre pièce nécessite des surfaces complexes, comme des rainures ou des surfaces courbes, le fraisage en bout est souvent la meilleure solution. De nombreuses rainures de clavette, poches ou autres formes complexes sont ainsi réalisées.

Cet article aborde trois grandes questions :

- Qu'est-ce que le fraisage en bout et quelles caractéristiques permet-il de réaliser ?

- Quels types de fraises sont courants et à quoi servent-elles ?

- Comment choisir la fraise adaptée à votre application ?

Qu'est-ce que le fraisage en bout ?

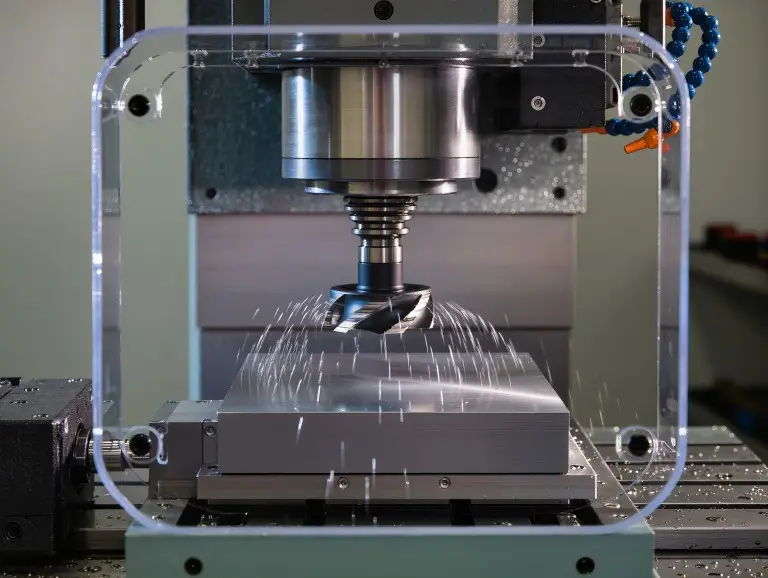

Le fraisage en bout utilise un outil rotatif appelé fraise. Cet outil enlève de la matière en effectuant des mouvements verticaux et latéraux. Il permet de réaliser des rainures, des poches, des épaulements et des formes 3D. Le surfaçage, quant à lui, consiste principalement à aplanir de grandes surfaces. Le fraisage en bout, grâce à sa capacité de mouvement multidirectionnel, permet de créer une plus grande variété de formes.

Sur une machine à commande numérique (CNC), la fraise est montée sur la broche. La pièce est fixée sur la table. Le programme CNC déplace l'outil selon les axes X, Y et Z. Avec l'outil approprié, le fraisage en bout permet d'obtenir des tolérances très serrées, avec une précision de ±0,002 mm. Ce procédé offre également d'excellents états de surface. Il est utilisé dans des secteurs tels que l'aérospatiale, l'automobile, le médical et l'électronique.

Comment fonctionne le processus de fraisage en bout

Le fraisage en bout suit un plan prédéfini. Ce plan associe la trajectoire de l'outil à des paramètres tels que la vitesse de broche, l'avance et la profondeur de passe. La machine enlève la matière couche par couche. Le programme indique à la fraise où aller, à quelle vitesse tourner et à quelle profondeur de passe effectuer la passe. La machine se charge du reste.

Voici un flux de travail normal :

- Conception et FAO : Modélisez la pièce en CAO. Ensuite, utilisez un logiciel de FAO pour créer les trajectoires d'outils (rainurage, contournage, etc.).

- Programmation: Le logiciel FAO génère le code G. Ce code G définit la vitesse de broche, la vitesse d'avance et les profondeurs de coupe.

- Installation: Placez la fraise dans le porte-fraises. Fixez la pièce dans un étau. Réglez les coordonnées de la pièce à l'aide d'une sonde ou manuellement.

- Coupe: La broche fait tourner la fraise. La commande numérique déplace la pièce ou l'outil le long de sa trajectoire. Les arêtes de coupe produisent des copeaux qui sont évacués par les cannelures.

- Inspection: Vérifiez les dimensions des clés et l'état de surface. Si nécessaire, effectuez des passes de finition supplémentaires.

Utilisez un liquide de refroidissement pour limiter la chaleur et réduire la friction. Cela prolonge la durée de vie des outils, notamment lors de coupes profondes ou dans des matériaux durs. Il est tout aussi important d'évacuer les copeaux de la zone de coupe. Leur accumulation peut endommager les outils et votre travail.

Éléments clés d'une fraise en bout et terminologie de base

Une fraise en bout est un outil de coupe rotatif conçu pour le fraisage en plongée et le fraisage latéral. Ses composants sont conçus pour évacuer les copeaux et assurer une bonne rigidité. La connaissance de chaque composant vous aidera à choisir l'outil adapté.

Parties principales :

- Jarret: La longue extrémité arrière qui s'insère dans le support. Sa taille influe sur la rigidité de l'outil.

- Flûtes : Rainures en spirale qui coupent et évacuent les copeaux.

- bords tranchants (lèvres) : Les parties tranchantes qui coupent le matériau. Elles se trouvent à l'extrémité et sur les côtés.

- Angle de l'hélice : L'inclinaison de la cannelure par rapport à la longueur de l'outil influe sur la régularité de la coupe et la robustesse de l'outil.

- Cœur: Le noyau est plein. Un noyau plus épais signifie un outil plus rigide, mais moins de place pour les copeaux.

Vous pouvez également rencontrer ces termes :

- Vitesse de coupe : Vitesse de déplacement du tranchant sur la pièce (mesurée en m/min ou sfm).

- Vitesse d'alimentation : La vitesse à laquelle l'outil se déplace dans la pièce (en mm/min ou en pouces/min).

- Profondeur de coupe axiale (ap) : Profondeur de coupe de l'outil à chaque passage vers le bas.

- Largeur de coupe radiale (ae) : La largeur de coupe lorsque l'outil se déplace latéralement.

En combinant correctement ces réglages, vous obtiendrez un fraisage rapide et régulier ainsi qu'une durée de vie plus longue de l'outil.

Principaux types de fraises et leurs utilisations typiques

Les fraises en bout se déclinent en de nombreux modèles. Chacune est plus adaptée à certains matériaux, tâches ou formes. Voici les types les plus utilisés.

Fraises carrées

Les fraises à bout carré possèdent une extrémité de coupe plate. Elles permettent de réaliser des coupes à fond plat et des angles vifs à 90°. Utilisez-les pour les rainures, le fraisage latéral, les poches et le surfaçage. Ces fraises sont particulièrement performantes pour les surfaces planes et les arêtes droites en acier, en aluminium ou en plastique. Elles ne sont pas idéales pour le lissage de formes 3D. Les angles vifs peuvent s'ébrécher dans les matériaux durs.

Fraises à boulets

Les fraises hémisphériques ont une pointe arrondie. Elles permettent d'obtenir des courbes douces, et non des angles vifs. Elles sont idéales pour le contournage 3D et les finitions de précision, notamment pour les moules ou les lames. Elles sont moins performantes pour les formes à fond plat. Le centre de la fraise hémisphérique tourne lentement, ce qui peut entraîner un frottement plutôt qu'une coupe.

Fraises à rayon d'angle

Les fraises à rayon d'angle ressemblent aux fraises carrées, mais avec des angles arrondis. Ce petit rayon renforce le tranchant, ce qui limite l'écaillage et prolonge la durée de vie de l'outil. Utilisez-les si vous n'avez pas besoin d'angles parfaitement vifs, notamment pour les pièces structurelles robustes ou en semi-finition.

Fraises d'ébauche

Les fraises à ébaucher possèdent des arêtes dentelées. Ces arêtes permettent de fragmenter les copeaux en petits morceaux. Conçues pour enlever rapidement de grandes quantités de matière, elles ne sont pas destinées à la finition. Elles conviennent aux plaques épaisses et aux gros blocs de métal. Leur finition étant grossière, il est conseillé d'utiliser une fraise classique pour la finition de surface.

Fraises spéciales

Les fraises spéciales possèdent des formes personnalisées pour des applications spécifiques. Certaines sont coniques, à queue d'aronde ou à graver. Les fraises coniques permettent de réaliser des angles dans les cavités. Les fraises à queue d'aronde réalisent des assemblages à tenon et mortaise. Ces outils sont un excellent choix pour les pièces fabriquées par un entreprise de prototypage rapide, Par exemple, les fraises Yonglihao Machinery sont particulièrement utiles lorsque les fraises standard ne conviennent pas à certaines zones. Utilisez-les uniquement lorsqu'une caractéristique spécifique est requise.

|

type fraise en bout |

Style de fonctionnalité |

Utilisation principale |

|---|---|---|

|

fraise carrée |

Extrémité plate, angles vifs à 90° |

Fentes, marches, profils 2D |

|

fraise à bout sphérique |

Extrémité arrondie (hémisphère) |

Contours 3D, surfaces courbes, congés |

|

Fraise à rayon d'angle |

Extrémité plate, petits coins arrondis |

coins robustes, pièces structurelles usinées CNC |

|

Fraise à ébaucher |

Bords dentelés |

Élimination rapide et profonde des stocks |

|

Fraises spéciales |

Conique, queue d'aronde, gravure |

caractéristiques locales uniques et non standard |

Comment choisir la fraise adaptée à votre application

Choisir la bonne fraise implique de faire correspondre le matériau, la phase d'usinage et la géométrie de l'outil pour une coupe efficace et une longue durée de vie. Suivez ces quatre étapes pour bien choisir.

1. Connaître le matériau de votre pièce à usiner

- Pour l'aluminium : choisissez des fraises à 2 ou 3 dents avec un angle d'hélice élevé.

- Pour l'acier : utiliser des fraises en carbure à 3 ou 4 dents.

- Pour l'acier inoxydable : utiliser 4 cannelures ou plus et des revêtements résistants à l'usure.

2. Déterminer l'étape d'usinage

- Pour l'ébauche : optez pour des profondeurs de passe plus importantes et une fraise robuste.

- Pour la finition : utilisez des coupes plus petites, plus de cannelures et concentrez-vous sur des surfaces lisses.

3. Choisir le nombre de cannelures en fonction de l'évacuation des copeaux et de la résistance de l'outil

- 2 à 3 cannelures : évacuation optimale des copeaux pour l’aluminium et le plastique.

- 4+ cannelures : plus de rigidité, idéal pour l'acier, fraisage latéral.

4. Vérifiez la taille, la portée et le revêtement de l'outil.

- Réduisez le porte-à-faux de l'outil pour éviter qu'il ne se plie et ne vibre.

- Pour les trous ou cavités profonds, essayez d'utiliser des outils de tailles différentes.

- Utilisez des revêtements comme le TiN ou le TiAlN pour les travaux exigeants ou à haute température. Évitez certains revêtements pour l'aluminium afin de prévenir le soudage des copeaux.

Mini liste de vérification avant de couper

- Le diamètre de l'outil et la longueur de la cannelure vous permettent d'atteindre la zone à couvrir sans trop dépasser.

- Le matériau et le revêtement de l'outil correspondent à ceux de votre pièce.

- Les étapes d'ébauche et de finition utilisent les outils appropriés.

- Le nombre de cannelures favorise à la fois l'évacuation des copeaux et la solidité.

- Le montage est suffisamment rigide pour les découpes que vous avez prévues.

Pour en savoir plus : Comment choisir les outils de coupe pour l'usinage CNC ?

Avantages, limites et cas d'utilisation du fraisage en bout

Le fraisage en bout est idéal pour réaliser des formes détaillées, des détails internes ou des volumes 3D. Son principal avantage réside dans sa flexibilité : une seule machine CNC et quelques fraises suffisent pour créer la plupart des formes.

Avantages :

- Permet de créer des fentes, des poches, des marches et des formes 3D.

- Fonctionne sur de nombreux matériaux, souples ou durs.

- Offre une grande précision et des finitions lisses.

- Fonctionne parfaitement avec les logiciels de FAO modernes pour planifier les trajectoires d'outils.

Limites:

- Pas aussi rapide que le fraisage en surface pour les grandes surfaces planes.

- Peut vibrer si vous allez profondément ou si vous utilisez un outil long.

- La chaleur et les copeaux peuvent causer des problèmes s'ils ne sont pas maîtrisés.

Comparé à d'autres techniques d'usinage :

- Le fraisage en bout est idéal pour les grandes surfaces planes, mais il ne permet pas de réaliser des rainures ou des formes profondes.

- Le perçage est la méthode la plus rapide pour faire des trous ronds, mais ne permet pas de… fraisage latéral ou réaliser des formes. Le fraisage en bout est nécessaire pour les éléments qui ne se limitent pas à de simples trous.

Optez pour le surfaçage si vous souhaitez aplanir rapidement une grande surface. Utilisez le perçage pour les trous simples. Utilisez le fraisage en bout pour presque toutes les finitions de précision.

Conclusion

Le fraisage en bout est le procédé de base qui permet de réaliser la plupart des détails fonctionnels des pièces usinées, des rainures de clavette et des poches aux cavités 3D complexes. Pour l'utiliser efficacement, il est essentiel de comprendre ce qu'est une fraise en bout, en quoi les types courants diffèrent et comment adapter le choix de l'outil au matériau et à l'étape d'usinage.

Un flux de travail pratique est le suivant :

- Déterminez si le fraisage en bout, le fraisage frontal ou le perçage est l'opération la plus appropriée pour la caractéristique.

- Choisissez le type de fraise et le nombre de dents en fonction du matériau et selon que vous effectuez une ébauche ou une finition.

- Ajustez le porte-à-faux, le bridage et les paramètres pour assurer la rigidité, le flux de copeaux et le contrôle de la température, et validez avec de courtes coupes d'essai.

Avec une utilisation répétée, ces décisions deviennent une intuition du processus et vous aident à planifier des opérations de fraisage en bout stables, prévisibles et économiques.

FAQ

Qu'est-ce qui détermine le choix de la fraise à utiliser ?

Tenez compte du matériau de votre pièce, de la fonction à réaliser et du type d'usinage (ébauche ou finition). Les fraises à bout carré conviennent aux rainures dans l'acier. Les fraises hémisphériques sont idéales pour les formes courbes et les moules. Le nombre de dents, la portée et le revêtement sont également importants.

Comment le nombre de cannelures influence-t-il le fonctionnement de la fraise en bout ?

Un plus grand nombre de cannelures permet d'obtenir de meilleures finitions et des outils plus robustes. Un nombre réduit de cannelures facilite l'évacuation des copeaux. Utilisez 2 ou 3 cannelures pour l'aluminium ou le plastique, et 4 ou plus pour l'acier.

Quand utiliser une fraise à rayon d'angle, et non une fraise carrée ?

Utilisez un rayon d'angle si vous avez besoin d'angles plus résistants et non d'arêtes vives. Un petit arrondi réduit les contraintes et prolonge la durée de vie de l'outil, surtout pour les aciers durs. Pour les plans exigeant des angles vifs, utilisez une fraise à bout carré.

Comment se comparent les fraises en carbure et les fraises HSS ?

Les fraises en carbure sont plus dures et résistent mieux à la chaleur que les fraises en acier rapide (HSS). Cela se traduit par des vitesses de coupe plus élevées et une durée de vie de l'outil prolongée. Elles sont recommandées pour l'acier ou les travaux exigeants. Les outils en acier rapide (HSS) sont plus résistants aux chocs et moins chers ; ils conviennent donc aux matériaux tendres ou aux coupes lentes.

Dans quels domaines les fraises à bout sphérique sont-elles les plus performantes, et quand faut-il les éviter ?

Les fraises hémisphériques sont idéales pour les surfaces 3D et les courbes lisses, comme dans les moules. Elles ne conviennent pas aux fonds plats ni aux cavités aux angles vifs. La vitesse de rotation du centre étant lente, un mauvais réglage peut entraîner un frottement au lieu d'une coupe précise.