Dans la plupart des pièces mécaniques, les surfaces planes simples sont rares. Les rainures de clavette, les guides, les rainures en T, les passages d'huile et les canaux de refroidissement peuvent paraître de simples creux. Pourtant, ils déterminent souvent le bon fonctionnement d'un mécanisme. Le fraisage de rainures est le principal procédé permettant de réaliser ces rainures avec précision. C'est également une méthode très courante dans l'usinage CNC moderne.

Chez Yonglihao Machinery, nous usinons tous types de pièces rainurées. Nous travaillons pour des secteurs tels que l'automobile, l'aérospatiale, l'électronique et la mécanique générale. Pour de nombreux clients, la question principale n'est pas simplement “ Pouvez-vous fraiser cette rainure ? ” Ils veulent savoir si elle respecte les tolérances de conception. Ils ont besoin d'un assemblage correct, d'une absence de vibrations et d'une garantie de fiabilité. Le coût est également un critère essentiel. Cet article explique le fraisage de rainures. Nous aborderons les procédés courants, le choix des outils et les problèmes fréquents. Nous vous montrerons également comment concevoir et commander des rainures plus faciles et moins coûteuses à usiner.

Qu'est-ce que le fraisage de rainures ?

En conception mécanique et en usinage CNC, une rainure est une cavité longue et étroite. Elle peut être ouverte ou fermée. Sa section transversale peut être rectangulaire, en forme de T, semi-circulaire ou en queue d'aronde. Les rainures peuvent paraître de simples “ rainures ”, mais elles remplissent des fonctions essentielles. Elles servent aux assemblages par clavetage, au guidage, au positionnement et au passage des fluides. Elles contribuent également à réduire le poids. Une rainure mal usinée ou présentant un état de surface défectueux peut engendrer des problèmes et des risques lors de l'assemblage, des vibrations et une réduction de la durée de vie.

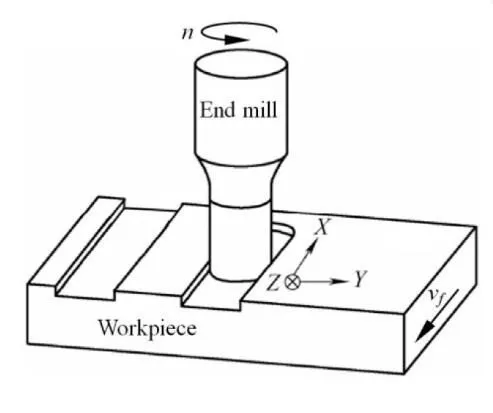

Le fraisage de rainures utilise une fraise rotative pour réaliser une rainure. La fraise, qu'il s'agisse d'une fraise à rainurer ou d'une fraise en bout, suit une trajectoire prédéfinie sur la pièce. Contrairement au perçage, le fraisage de rainures exige souvent que la fraise travaille sur toute sa largeur. Parfois, elle travaille même sur une largeur supérieure, notamment pour les rainures profondes et étroites. Ce procédé requiert une grande rigidité de l'outil et de la machine, ainsi qu'une bonne évacuation des copeaux.

Moderne Fraisage CNC Elle offre un contrôle précis des trajectoires d'outil, de la vitesse de broche et des avances. Ceci permet d'obtenir des tolérances serrées pour le fraisage de rainures. Elle garantit une tolérance de largeur de rainure stable d'environ ±0,02 mm. Elle permet également d'obtenir une rugosité de fond de rainure Ra 1,6 µm ou inférieure. Ceci assure une base géométrique robuste pour l'assemblage, la transmission ou l'étanchéité.

Il est important de comprendre la différence entre certains concepts. On utilise souvent les termes “ fraisage de rainures ” et “ fraisage de gorges ” pour désigner le même procédé. Les deux font référence au fraisage de rainures ou de gorges dans une pièce. Le fraisage latéral utilise les arêtes de l'outil pour usiner les surfaces ou les marches d'une pièce. Il est parfois utilisé pour élargir ou finir les parois d'une rainure. Le fraisage en bout utilise une grande fraise en bout pour les grandes surfaces planes. Il est parfois utilisé pour réaliser rapidement des gorges peu profondes sur une grande surface plane. Comprendre ces différences aide les concepteurs et les ingénieurs. Cela leur permet de déterminer si une rainure nécessite uniquement un fraisage de rainures ou une combinaison de procédés.

Rôle et applications typiques du fraisage de rainures

Du point de vue des applications, le fraisage de rainures remplit trois fonctions principales : la transmission de la force et le positionnement des pièces, le guidage des mouvements et des fluides, ainsi que l’optimisation du poids et de l’encombrement. C’est pourquoi il est utilisé dans presque tous les domaines de l’usinage CNC de précision. Chaque secteur industriel a cependant des priorités légèrement différentes.

Dans les secteurs de l'automobile et de la mécanique générale, le fraisage de rainures est essentiel. Il est utilisé pour les rainures de clavette, les rainures de positionnement et les passages d'huile. Il permet également de créer des rainures de refroidissement sur les pièces de freinage. L'accent est mis ici sur la précision d'ajustement et la résistance à la fatigue. Dans l'aérospatiale, le fraisage de rainures permet d'usiner des cavités allégées et des rainures de liaison. Il permet également de créer des canaux de refroidissement. Ces pièces doivent être légères tout en conservant leur rigidité et leur résistance. En électronique et en instrumentation de précision, il est utilisé pour les petites rainures sur les dissipateurs thermiques et les boîtiers. Ces rainures permettent le passage des câbles, le guidage de la lumière ou le montage de capteurs. Dans ce cas, la répétabilité dimensionnelle et la qualité de surface sont primordiales.

Pour les entreprises d'usinage, la valeur du fraisage de rainures ne se limite pas à la simple réalisation de la rainure. Il s'agit de créer des modèles de processus réutilisables. Ces modèles sont compatibles avec les équipements et outils CNC existants. En réutilisant les mêmes outils, trajectoires d'outils et dispositifs de fixation, nous réduisons les temps de cycle et limitons les variations de qualité entre les différentes pièces. Ceci est possible sans investissement supplémentaire. C'est pourquoi, chez Yonglihao, nous accompagnons régulièrement nos clients dans la rationalisation et la standardisation de leurs processus. Ainsi, un même type de rainure se comporte de manière constante sur différentes pièces et lots.

Types et scénarios courants de fraisage de rainures

Fraisage en bout

En utilisant un fraise en bout Le fraisage de rainures est la méthode la plus courante. Une fraise en bout peut pénétrer dans le matériau grâce à ses arêtes de coupe. Elle peut également avancer dans le sens de la rainure grâce à ses arêtes latérales. Cela la rend idéale pour l'usinage de rainures droites, de rainures fermées et de poches. Pour les rainures rectangulaires de largeur et de profondeur moyennes, il est souvent possible de les réaliser en une seule passe. Il suffit de choisir un diamètre de fraise adapté. Pour les rainures plus larges, on peut utiliser plusieurs trajectoires parallèles ou des trajectoires trochoïdales pour augmenter la largeur.

Notez que lorsque la profondeur de la rainure approche trois fois le diamètre de l'outil, des problèmes peuvent survenir. Le porte-à-faux de l'outil augmente et sa rigidité diminue. Dans ce cas, l'utilisation d'une passe unique sur toute la largeur peut entraîner une déformation et des vibrations de l'outil. Il est préférable d'opter pour une méthode de coupe par passes successives. Vous pouvez également diviser l'opération en une ébauche trochoïdale et une finition par passes courtes. Cela protège l'outil et améliore la précision.

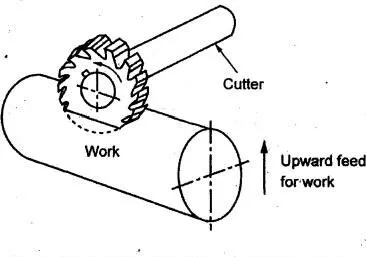

Fraisage latéral / Fraisage en bout et en face

Lorsqu'une fente est très longue, profonde et de forme simple, fraisage latéral Cette méthode est plus efficace. Elle utilise une fraise à surfacer et à profiler. Ces outils sont généralement montés sur une broche ou un arbre horizontal. Ils possèdent un noyau épais et une grande rigidité. Leurs arêtes de coupe sont réparties sur toute la circonférence, ce qui contribue à répartir les efforts de coupe et à améliorer l'évacuation des copeaux. Pour les rainures longues et droites sur les rails de guidage ou les bancs de machines, les fraises à surfacer et à profiler offrent souvent une meilleure rectitude et une largeur plus constante qu'une fraise en bout.

Bien entendu, ce procédé exige une grande rigidité de la machine et de son arbre. Le montage des outils, le réglage de l'écartement des fraises et le remplacement des plaquettes nécessitent l'intervention de techniciens qualifiés. Pour les usines équipées de fraiseuses horizontales, il s'agit d'une méthode essentielle pour l'usinage de rainures de moyenne à grande taille.

Fraisage de rainures en T

Les rainures en T sont courantes sur les tables et les montages de machines-outils. Pour les usiner, on utilise d'abord une fraise standard pour réaliser la rainure droite supérieure. Ensuite, un outil spécial pour rainures en T est inséré dans cette rainure. Il élargit la partie inférieure, plus large, du profil en T. La rainure droite supérieure sert de guide et facilite l'évacuation des copeaux. La partie inférieure en forme de T maintient les boulons ou les écrous de serrage.

En production, les rainures en T peuvent présenter deux problèmes courants. Premièrement, la rainure droite peut être trop étroite. Cela entraîne une mauvaise évacuation des copeaux lors de l'entrée de la fraise à rainurer en T. L'outil se retrouve alors encombré de copeaux. Deuxièmement, un réglage trop important de la profondeur de passe et de l'avance peut engendrer des problèmes, tels que la déformation de la queue de l'outil ou l'écaillage des bords. Pour y remédier, il est possible d'élargir la rainure supérieure, d'usiner en plusieurs passes et d'utiliser un système d'arrosage (liquide de refroidissement ou air comprimé) pour faciliter l'évacuation des copeaux.

Clavettes Woodruff

Une rainure de clavette Woodruff possède une section transversale semi-circulaire. Elle correspond à une clavette en demi-lune et sert à la transmission du couple dans les arbres. L'usinage de ces rainures nécessite des fraises spéciales pour rainures de clavette Woodruff. Ces fraises, qui se présentent sous forme de disques minces, existent en différentes tailles pour s'adapter aux différentes largeurs et rayons de rainure. L'outil est généralement monté sur une broche horizontale et avancé radialement dans l'arbre jusqu'à la profondeur requise. Les forces de coupe étant concentrées, la qualité de l'outil, le brasage et le traitement thermique doivent être irréprochables. Un refroidissement adéquat est également indispensable.

Ce type de rainure est très sensible aux dimensions. Si la rainure est trop large, la clavette aura du jeu. Si elle est trop étroite, la clavette ne s'insérera pas correctement. Une rainure mal positionnée affectera la position angulaire des engrenages ou des poulies. Nous contrôlons généralement la largeur de la rainure à ±0,01–0,02 mm près, en fonction des exigences du client. Nous effectuons également un contrôle du premier article avant la production en série.

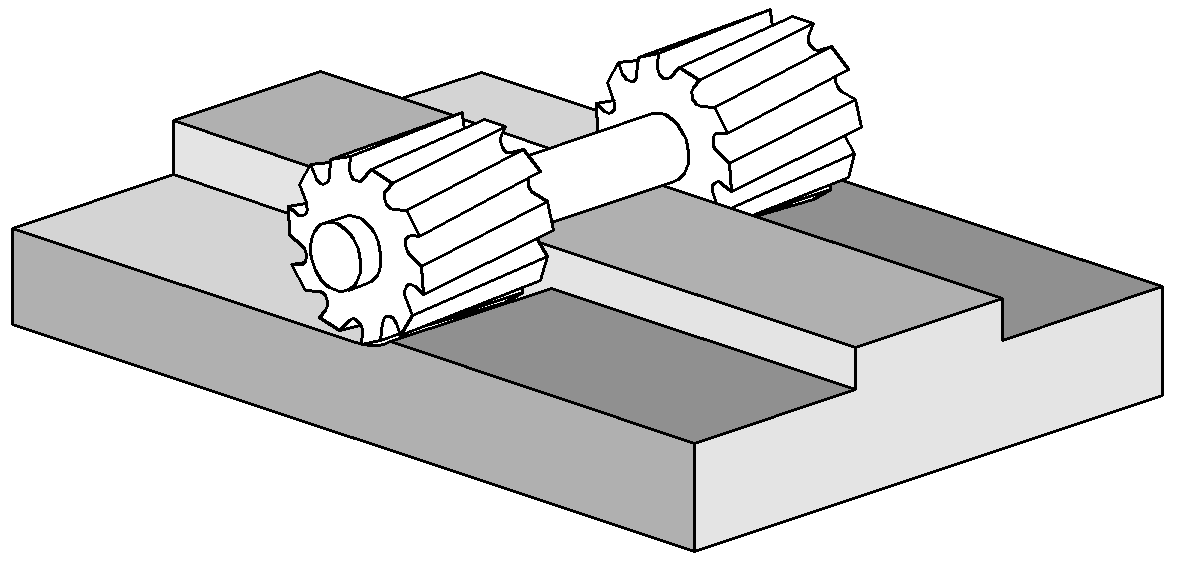

Fraisage en groupe

Le fraisage en série consiste à monter plusieurs fraises à rainurer sur un seul arbre. Cela permet d'usiner plusieurs rainures ou épaulements parallèles en une seule passe. On l'utilise couramment pour réaliser des rainures en T multiples sur une table de machine ou des rainures de refroidissement sur un dissipateur thermique. Comparé à l'usinage de chaque rainure individuellement, le fraisage en série permet de réduire considérablement le temps de cycle. Il améliore également la régularité de l'espacement entre les rainures.

Cependant, le fraisage en série exige davantage d'équipements et de procédés. L'arbre, les plaquettes et la machine doivent être suffisamment rigides pour supporter les forces de coupe combinées. Le réglage de l'espacement des plaquettes requiert également une grande précision. Une fois ces conditions remplies, le fraisage en série constitue une option très compétitive pour la production en série.

Outils et clés de sélection courants pour le fraisage de rainures

Les méthodes de fraisage de rainures ci-dessus utilisent différents types d'outils. Ces outils comprennent les fraises en bout, les fraises latérales, les fraises à rainurer en T et les fraises Woodruff. En atelier, la difficulté ne réside pas dans la recherche du type d'outil, mais dans le choix de l'outil spécifique le mieux adapté à une rainure particulière.

Lors du choix des outils, nous ne nous arrêtons pas à leur nom. Nous prenons en compte la géométrie de la rainure, le matériau et la rigidité de la machine. Nous nous concentrons sur des facteurs tels que :

- Dimensions de la fente : La largeur, la profondeur et le fait qu'il soit fermé ou non déterminent le type et le diamètre de l'outil.

- Matériel: Le matériau (aluminium, acier, etc.) détermine le substrat et le revêtement de l'outil.

- Rigidité du système : La rigidité de la machine et du dispositif de fixation limite le diamètre et le porte-à-faux de l'outil utilisable.

- Exigences: Les tolérances et la rugosité de surface déterminent si une finition séparée est nécessaire.

Une règle pratique consiste à maintenir la largeur de la rainure proche du diamètre standard de l'outil. De même, la profondeur de la rainure ne doit pas dépasser trois fois le diamètre de l'outil. Ceci assure une meilleure stabilité d'usinage. Au-delà de ces limites, des stratégies de trajectoire d'outil plus performantes sont nécessaires. Il est possible, par exemple, d'opter pour le fraisage trochoïdal ou l'usinage par passes de profondeur multiples afin de limiter la déviation et l'évacuation des copeaux. Pour les rainures de clavette et les rainures de guidage à tolérances serrées, on utilise souvent une approche “ outil d'ébauche + outil de finition ”. Cette méthode permet de réduire l'impact de l'usure de l'outil sur la précision.

Stratégies typiques de trajectoire d'outil

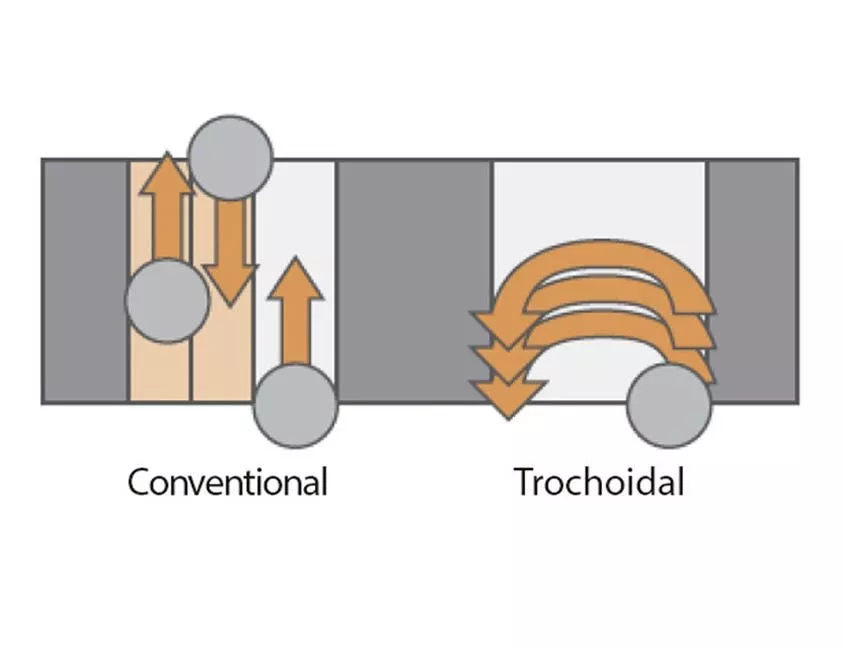

La trajectoire d'outil définit le “ caractère ” du fraisage de rainures. Une même fraise peut avoir des performances très différentes selon la trajectoire d'outil. Les trois stratégies courantes sont :

- Rainurage conventionnel : Ce procédé consiste à effectuer un mouvement de va-et-vient le long de l'axe central de la rainure. Sa programmation est simple et il convient aux rainures peu profondes et aux matériaux courants. En revanche, il génère des forces de coupe radiales et un échauffement importants dans les rainures profondes ou les matériaux durs.

- Trajectoire d'outil trochoïdale : L'outil se déplace selon une trajectoire circulaire en avant. Ce mouvement contrôle l'engagement radial à chaque boucle, réduisant ainsi l'effort de coupe et améliorant l'évacuation des copeaux. Il est idéal pour les rainures profondes et étroites, ainsi que pour les matériaux comme l'acier inoxydable.

- Fraisage en plongée : Cette méthode utilise principalement une avance axiale, comme le perçage multipoints. L'outil relie ensuite les trous pour former une rainure par de petits déplacements latéraux. Elle est adaptée aux rainures très profondes ou lorsque des outils à long porte-à-faux sont nécessaires, la sécurité étant la priorité.

Dans nos projets, nous privilégions les trajectoires d'outil rectilignes pour les rainures conventionnelles. Lorsque la profondeur de la rainure dépasse trois fois le diamètre de l'outil de coupe, nous changeons de technique. Nous utilisons alors une ébauche trochoïdale, suivie d'une ou deux passes de finition rectilignes. En cas d'espace limité et d'utilisation d'outils longs, nous privilégions une approche par plongée. Cela réduit le risque de casse d'outil.

Optimisation et dépannage des processus

Le fraisage de rainures semble simple, mais des problèmes cachés peuvent affecter le rendement. Le problème ne réside pas dans la coupe du matériau, mais dans le contrôle des dimensions et de la qualité de surface. Voici quelques problèmes typiques :

- Mauvaise méthode d'entrée : La pénétration verticale directe peut ébrécher les bords et créer des bavures. Elle laisse également des marques d'outil au fond de la rainure. Il est préférable d'utiliser une entrée progressive ou hélicoïdale. Cela permet à l'outil de s'engager graduellement. Pour les rainures fermées, il est possible de percer un avant-trou, puis d'élargir la rainure avec une fraise en effectuant un faible engagement radial.

- Évacuation des puces défectueuses : L'accumulation de copeaux dans les rainures profondes et étroites pose problème. Elle entraîne des reprises d'usinage, une usure rapide et même le blocage de l'outil. Pour y remédier, on peut opter pour un usinage par passes successives et réduire la profondeur de passe. L'utilisation de liquide de refroidissement ou d'air comprimé pour évacuer les copeaux est également recommandée.

- Faible rigidité du système : Un porte-à-faux d'outil excessif ou un support de pièce insuffisant peuvent engendrer des problèmes : largeurs hors tolérance, parois ondulées et bruit important. Pour y remédier, réduisez le porte-à-faux d'outil et renforcez le support de pièce. Vous pouvez également réduire l'avance, diminuer l'engagement radial ou utiliser un porte-outil plus épais.

Pour le contrôle des dimensions et de la qualité de surface, nous distinguons l'ébauche et la finition. L'ébauche vise à enlever efficacement la matière. La finition utilise un engagement plus faible, une profondeur de passe réduite et des paramètres plus stables. Nous pouvons ajouter une passe de finition pour corriger les défauts dus à la déformation élastique. Ainsi, les dimensions de la rainure et la qualité de surface restent conformes aux exigences.

Avantages et limites du fraisage de rainures

Du point de vue du processus, le fraisage de rainures présente l'avantage d'être flexible. Mais il ne constitue pas une solution à tous les problèmes.

Principaux avantages :

- Un jeu de fraises standard peut convenir à la plupart des types de rainures.

- Il s'adapte bien à différents modèles, convient aux petites séries et aux changements fréquents.

- Elle se combine bien avec l'électroérosion et la rectification. Le fraisage enlève la matière en grande quantité, et d'autres procédés permettent la finition des surfaces critiques.

Principales limitations :

- Les rainures extrêmement profondes et étroites sont limitées par la rigidité de l'outil et l'évacuation des copeaux.

- La marge de manœuvre est très réduite pour les matériaux ultra-durs. Cela exige des outils de pointe et un contrôle rigoureux.

- Pour les pièces sensibles aux contraintes résiduelles, le meulage ou l'électroérosion sont souvent nécessaires comme mesure de protection.

Par conséquent, nous ne nous fions pas uniquement au fraisage de rainures. Nous utilisons ce procédé pour la majeure partie de l'enlèvement de matière, puis d'autres procédés pour les zones exigeant une grande précision et une excellente qualité de surface. Cela permet d'optimiser le rapport coût/fiabilité.

Coût et délai de livraison : facteurs clés

Du point de vue de la gestion de projet, le coût du fraisage de rainures n'est pas linéaire. Il dépend de plusieurs facteurs clés. Les identifier dès le début permet d'éviter des coûts de fabrication supplémentaires.

Les principales variables influant sur le coût et le délai de livraison sont :

- Géométrie de la fente : La largeur, la profondeur, la longueur et la forme de la fente sont importantes.

- Tolérances : Des dimensions plus réduites et des besoins de surface plus importants augmentent les coûts de finition et d'inspection.

- Type de matériau : L'aluminium et l'acier au carbone sont faciles à couper. L'acier inoxydable et les alliages haute température sont plus abrasifs pour les outils et les machines.

- Taille du lot : Les prototypes doivent couvrir tous les coûts de configuration et de programmation. La production en série répartit ces coûts sur de nombreuses pièces.

Chez Yonglihao, nous évaluons la complexité d'usinage à partir de vos plans et modèles 3D. Nous sélectionnons ensuite un processus de fabrication adapté à la taille de votre lot et à vos délais. Si nous constatons qu'une conception ne correspond pas aux outils standards, nous vous proposons des modifications. Cela vous permet de trouver le juste équilibre entre fonctionnalité, coût et délai de livraison.

Conclusion

En tant que Fournisseur de services d'usinage CNC, Yonglihao Machinery Nous ne nous contentons pas de fraiser vos rainures. Notre objectif est de fournir une solution d'usinage complète pour les structures à rainures. Cela inclut des services avancés. Services de fraisage CNC Des solutions adaptées à vos besoins. Nous disposons de centres d'usinage CNC 3, 4 et 5 axes. Nous possédons également des équipements de tournage, de rectification et d'électroérosion à fil. Cela nous permet de réaliser aussi bien des prototypes uniques que des productions en série.

Pour le dimensionnement, nous sélectionnons les outils de coupe et les procédés en fonction de la largeur et de la profondeur de la rainure, ainsi que du matériau. Nous pouvons réaliser des largeurs de l'ordre du millimètre et des profondeurs de plusieurs dizaines de millimètres dans l'acier et l'aluminium. Concernant les matériaux, nous usinons l'acier au carbone, l'acier inoxydable, les alliages d'aluminium, et bien d'autres. Nous disposons de bibliothèques de données complètes pour chacun d'eux. En matière de contrôle qualité, nous mesurons les dimensions et les positions des rainures de clavette. Pour les rainures exigeant une grande précision d'ajustement, nous utilisons des calibres ou une machine à mesurer tridimensionnelle (MMT) pour la vérification.

Si vous avez des pièces comportant des rainures, n'hésitez pas à nous envoyer vos plans. Nous vous proposerons un plan de fraisage de rainures réaliste ainsi qu'un devis. Ce devis tiendra compte du matériau, de la taille du lot et des tolérances requises. Au besoin, nous pouvons vous suggérer des ajustements de conception pour faciliter la fabrication de la pièce.

FAQ

Comment dois-je définir la largeur de la rainure dans ma conception pour faciliter l'usinage ?

Nous recommandons d'adapter la largeur de la rainure aux diamètres d'outils standard (4, 6, 8, 10 ou 12 mm, par exemple) lorsque cela est possible. Les dimensions non standard (7,3 mm, par exemple) nécessitent plusieurs passes ou des outils sur mesure, ce qui augmente les coûts et les risques. Pour les rainures de clavette, il est possible d'ajuster la largeur de la clavette ou de la pièce d'accouplement à une largeur de rainure standard.

Que dois-je noter concernant les créneaux horaires profonds dans la conception et la planification des processus ?

Lorsque la profondeur de la rainure dépasse trois fois le diamètre de l'outil, évitez les largeurs trop faibles. Élargissez la rainure pour faciliter l'évacuation des copeaux. Notez également sur le dessin que l'usinage segmenté est autorisé. Côté procédé, nous utilisons la passe de finition par étapes et des techniques d'ébauche avancées. Nous effectuons ensuite des passes de finition pour affiner les parois de la rainure.

Comment dois-je indiquer les tolérances relatives aux rainures sur les dessins ?

Spécifiez clairement la tolérance de largeur de la rainure, sa profondeur et la forme de son fond. Indiquez également sa distance par rapport aux surfaces de référence et sa position par rapport aux autres éléments. Si une rugosité de surface spécifique est requise, marquez séparément le fond et les parois de la rainure. Cela nous permettra de planifier nos opérations d'ébauche et de finition.

Quand le fraisage de rainures est-il plus approprié que l'électroérosion ou le brochage ?

Pour les rainures de formes variées, les petites et moyennes séries et une bonne usinabilité, le fraisage de rainures est la solution idéale. Il est flexible et économique. Pour les rainures extrêmement profondes et étroites, les angles internes aigus ou les matériaux très durs, l'électroérosion ou le brochage sont plus avantageux. De nombreuses pièces complexes combinent le fraisage de rainures et d'autres procédés. Nous vous recommanderons la solution la plus adaptée à votre pièce.