Lors de la conception d'une pièce métallique, le choix du procédé détermine le coût, le délai de livraison et le niveau de qualité maximal. Chez Yonglihao Machinery, nous prenons en charge les deux options. Usinage CNC et la fonderie pour la production en série. On observe le même constat : la méthode la plus adaptée correspond à vos tolérances, à la géométrie et au volume souhaités.

Le moulage consiste à obtenir une forme par solidification dans un moule. L'usinage consiste à obtenir une forme par enlèvement de matière à partir d'une barre pleine. Les deux procédés permettent de produire des pièces d'excellente qualité, mais ils répondent à des problématiques différentes.

Ce guide vous aide à choisir la solution la plus adaptée à votre pièce. Nous mettons l'accent sur les différences qui influencent les décisions, notamment les tolérances, l'état de surface, la géométrie, le volume, le délai de livraison, la structure des coûts et les risques liés à la qualité.

Quand utiliser le moulage, l'usinage ou le moulage puis l'usinage ?

Le moulage est idéal pour les géométries complexes à grande échelle. Il excelle dans la réalisation de cavités internes et de transitions d'épaisseur variable. Les pièces quasi-finies permettent de réduire les temps d'usinage. Une fois l'outillage prêt, le coût unitaire diminue avec l'augmentation du volume de production.

L'usinage est optimal lorsque la précision et la rapidité priment sur le coût unitaire. Il convient aux prototypes et aux petites séries. Il est idéal pour les pièces exigeant des tolérances serrées et un état de surface contrôlé. Il est également adapté aux projets évolutifs. La mise à jour d'un programme est plus rapide que la modification des moules.

Le procédé de moulage suivi d'usinage s'avère souvent le plus pratique pour les pièces industrielles. On moule la géométrie principale afin d'économiser de la matière et du temps de cycle. Ensuite, on usine uniquement les éléments critiques. Cette approche convient aux carters, aux corps de vannes et aux pièces comportant des faces d'étanchéité, des alésages ou des sièges de palier.

Une règle à retenir : le moulage pour la forme et le volume, l’usinage pour la précision. Combinez les deux lorsque vous avez besoin des deux.

Principes de base du moulage et de l'usinage

Le moulage permet de fabriquer une pièce en versant du métal en fusion dans un moule. On le laisse ensuite se solidifier. Le moule définit la géométrie principale. On peut ainsi créer des formes très coûteuses à usiner à partir d'une barre d'acier. Cela inclut notamment les passages internes avec noyaux.

L'usinage permet de créer une pièce en enlevant de la matière d'une billette, d'une plaque ou d'une barre. Les outils de coupe suivent une trajectoire contrôlée jusqu'à atteindre la géométrie finale. Son principal avantage réside dans la précision prévisible qu'il offre, ainsi que dans la qualité de surface stable des zones critiques.

Pour les deux méthodes, il est essentiel de définir rapidement quelques paramètres clés. C'est la méthode la plus rapide pour faire un choix. On commence par le matériau, la quantité et les caractéristiques critiques de la pièce. Ensuite, on confirme les tolérances et les objectifs de finition de surface. Grâce à ces informations, le choix du procédé devient moins subjectif.

Qu'est-ce que le casting ?

Fonderie Ce procédé transforme le métal en fusion en une pièce solide à l'intérieur d'un moule. Il est utilisé pour les pièces aux formes complexes, s'adapte aux cavités internes et permet de réaliser des pièces de grandes dimensions. Il peut s'avérer la solution la plus économique pour la production en grande série de pièces identiques.

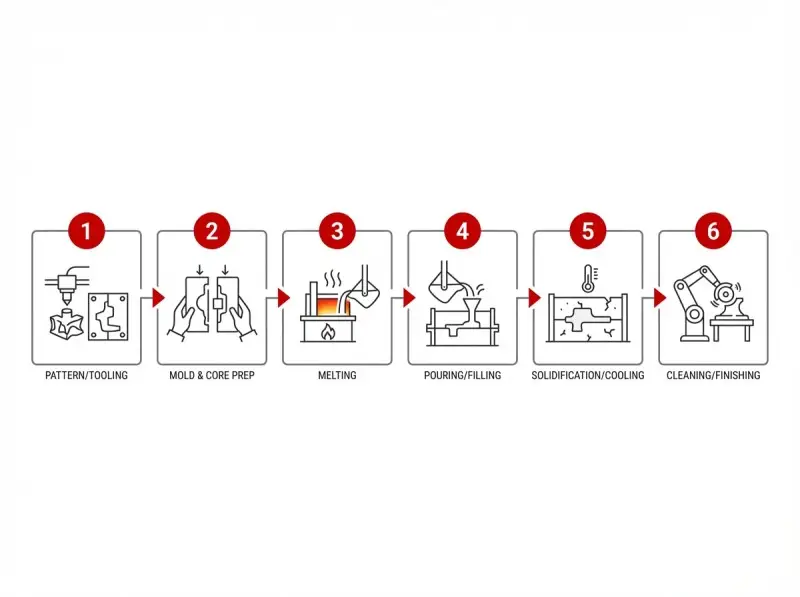

Processus de moulage : mouler, couler, solidifier, finir.

La plupart des projets de fonderie suivent un processus similaire. On commence par la conception d'un modèle ou d'un outillage. On prépare le moule et les noyaux pour les éléments internes. Ensuite, le métal fond. On le coule ou l'injecte dans la cavité.

Après le remplissage, la solidification se produit lors du refroidissement du métal. Cette étape de refroidissement est déterminante pour la qualité de la pièce. Un refroidissement irrégulier peut entraîner des retassures, des déformations ou des porosités internes. Une fois la pièce solidifiée, on la démoule, on la nettoie et on la prépare pour les finitions.

Post-traitement typique après la coulée

De nombreuses pièces moulées nécessitent des opérations de finition avant expédition. Les étapes courantes comprennent l'ébavurage des canaux d'alimentation et des masselottes, le sablage, le nettoyage de surface et un traitement thermique pouvant stabiliser les propriétés et améliorer la résistance, selon l'alliage et l'application.

L'usinage léger est courant, même pour les pièces moulées. Il est plus rapide de mouler la pièce principale, puis d'usiner quelques faces et alésages. Cette méthode est plus avantageuse que l'usinage de la pièce entière à partir d'une barre pleine.

Matériaux courants pour le moulage

On utilise le moulage pour les métaux qui fondent et se coulent avec un comportement stable. En production, choix des matériaux Cela influe sur la fluidité, le retrait et le risque de défauts. Chez Yonglihao Machinery, nous proposons des services de fonderie en acier inoxydable. Nous utilisons des alliages d'acier, de l'acier au carbone et de l'aluminium, selon les besoins de l'application.

Choisissez d'abord le matériau en fonction de ses performances. Ensuite, assurez-vous que le procédé de fonderie permette d'atteindre la qualité requise. La répétabilité est impérative. Si la pièce comporte des éléments d'étanchéité ou de roulement critiques, prévoyez l'usinage de ces surfaces, même si le corps principal est moulé.

Qu'est-ce que l'usinage ?

Usinage L'usinage CNC enlève de la matière d'une pièce brute. Il permet d'obtenir la forme finale. L'usinage CNC utilise une commande numérique. Il déplace les outils et les dispositifs de maintien avec une grande précision. C'est pourquoi l'usinage CNC est le choix privilégié pour les tolérances serrées. Il garantit un état de surface stable.

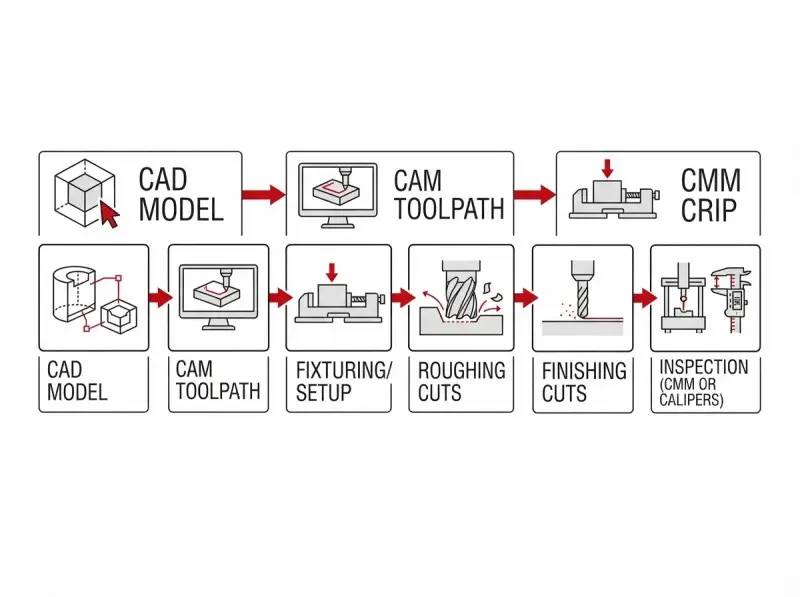

Flux de travail d'usinage : programmation, configuration, enlèvement de matière, inspection.

La plupart des projets d'usinage CNC débutent par la création d'un modèle CAO. On définit les trajectoires d'outils et on conçoit les dispositifs de fixation. L'usinage se fait par étapes, ce qui permet de maîtriser la précision, la charge de l'outil et la qualité de surface.

Le contrôle qualité est essentiel en usinage. Il permet de vérifier les dimensions critiques en cours de production et de confirmer la conformité aux exigences finales. Cette méthode garantit des résultats constants et s'applique aussi bien aux prototypes qu'aux petites et moyennes séries.

Opérations d'usinage courantes que vous utiliserez réellement

Le fraisage CNC permet d'usiner des pièces prismatiques, des cavités, des rainures et des surfaces 3D. Il convient aux supports, plaques, boîtiers et géométries externes complexes. Le fraisage garantit la planéité et assure un positionnement précis, notamment pour les entraxes de boulons.

Le tournage CNC est adapté aux pièces rotatives. Il convient aux arbres, bagues, filetages et diamètres concentriques. Le tournage garantit une excellente circularité et des diamètres répétables lorsque le montage est stable.

Le perçage et l'alésage permettent de créer des trous aux dimensions et à la finition contrôlées. La rectification améliore encore la finition de surface et le contrôle dimensionnel. Elle s'applique aux pièces trempées. Ces opérations constituent l'étape finale de préparation des pièces pour les interfaces critiques.

Matériaux courants pour l'usinage

L'usinage permet de travailler avec une grande variété de matériaux. Les métaux sont les plus courants pour les pièces industrielles. Mais les plastiques, les composites et d'autres matériaux peuvent également être usinés, selon les besoins de l'application. L'usinabilité influe sur le choix des outils, les vitesses d'avance et de coupe, ainsi que sur la qualité de finition possible.

Adaptez le procédé aux caractéristiques les plus exigeantes de la pièce. Si celle-ci requiert des tolérances serrées sur plusieurs faces ou alésages, l'usinage est la solution la plus directe. Si la pièce présente une géométrie principalement non critique avec seulement quelques interfaces critiques, le moulage suivi d'un usinage permet de réduire les coûts tout en préservant sa fonctionnalité.

Principaux types et utilisations typiques

Il existe différentes méthodes de fonderie et d'usinage. Aucune méthode n'est universellement adaptée. Il est important de comprendre les performances optimales de chaque méthode.

moulage au sable

On privilégie le moulage au sable pour les pièces de grande taille. Ce procédé permet une grande flexibilité dans l'adaptation des conceptions. Les moules sont consommables, ce qui réduit les investissements en outillage par rapport aux moules permanents. Il est particulièrement adapté aux pièces de grande taille et aux géométries complexes. Les tolérances peuvent être ajustées par des opérations secondaires si nécessaire.

Attendez-vous à une surface de fonderie plus rugueuse et à une plus grande variabilité dimensionnelle qu'avec les méthodes de précision. Pour les pièces fonctionnelles moulées en sable, usinez les faces d'étanchéité, les alésages et les interfaces de montage.

moulage sous pression

moulage sous pression Adaptée à la production en grande série, elle utilise des matrices métalliques et offre une excellente répétabilité. Une fois la matrice validée, elle garantit des temps de cycle efficaces. Elle est utilisée pour la fabrication de pièces non ferreuses. La vitesse de production et la régularité des formes sont essentielles.

Le moulage sous pression offre un excellent état de surface et une grande précision des détails extérieurs. Cependant, l'investissement initial en outillage est plus élevé. Ce procédé est optimal lorsque le volume de production et la stabilité de la conception justifient cet outillage.

moulage de précision

Les gens utilisent moulage à la cire perdue Pour les formes complexes. Ce procédé offre un état de surface plus fin que de nombreuses techniques de fonderie. Il est particulièrement adapté aux géométries détaillées, lorsque l'usinage serait difficile ou coûteux. Il convient également lorsque la complexité de la pièce et sa forme quasi-définitive permettent de réduire la durée globale du processus.

Même avec le moulage à cire perdue, les interfaces critiques peuvent nécessiter un usinage. On obtient ainsi une maîtrise du façonnage. Puis on fixe les dimensions finales là où c'est important.

moulage sous pression ou par compression

Le moulage sous pression applique une force lors de la solidification, ce qui améliore la densité et réduit certains risques de défauts. Il est recommandé lorsque les performances mécaniques sont plus élevées et permet de minimiser la porosité par rapport aux procédés de moulage conventionnels.

Cette méthode convient aux pièces structurelles. La performance et la régularité sont primordiales. Validation de la conception autour des caractéristiques usinées critiques. À utiliser si la pièce doit s'emboîter, assurer l'étanchéité ou s'aligner avec d'autres composants.

Fraisage CNC

Fraisage CNC Il gère les géométries externes complexes et les pièces à fonctions multiples. Il prend en charge les poches, les fentes et les surfaces profilées avec une grande précision. Il est compatible avec les prototypes. La géométrie se modifie par simple mise à jour du programme.

Le fraisage est approprié lorsque la pièce présente plusieurs caractéristiques critiques interdépendantes. Les configurations de perçage, les références et les faces d'interface sont contrôlées dans un seul plan.

tournage CNC

tournage CNC Ce procédé convient aux pièces où la concentricité et la circularité sont essentielles. Arbres, manchons, filetages et diamètres étagés en sont des exemples typiques. Le tournage peut être combiné à d'autres opérations, notamment lorsque les pièces nécessitent à la fois des caractéristiques de rotation et des propriétés prismatiques.

Si la principale exigence de la pièce est un diamètre précis, le tournage est efficace. Si la pièce nécessite des méplats, des poches ou des caractéristiques latérales, il convient de combiner le tournage et le fraisage si nécessaire.

Principales différences qui déterminent la méthode

Comparez les dimensions appropriées. La plupart des débats de procédure deviennent alors simples.

Tolérances et état de surface

L'usinage permet d'obtenir des tolérances serrées et de contrôler l'état de surface. Si votre pièce exige des ajustements précis, un alignement parfait ou une étanchéité fiable, usinez ces caractéristiques.

Le moulage peut être précis pour de nombreuses applications, à condition d'utiliser des méthodes précises. Cependant, la précision du moulage dépend de la méthode, de l'alliage et de la géométrie de la pièce. Lorsque les tolérances sont strictes, les pièces moulées nécessitent un usinage sur les zones critiques.

Faisabilité géométrique

Le moulage crée des cavités internes. Il permet de réaliser efficacement des formes complexes. La conception des noyaux et des moules permet d'obtenir des formes difficiles à usiner à partir de pièces massives. De nombreux boîtiers et corps de transmission de fluides sont moulés.

Les limites d'usinage sont liées à l'accès aux outils et au bridage. Les passages internes profonds peuvent nécessiter plusieurs étapes de préparation, ce qui peut s'avérer impraticable. Si la géométrie empêche l'utilisation d'outils, le moulage ou une solution hybride deviennent envisageables.

Volume, délai de livraison et évolutivité

L'usinage démarre rapidement. Pour les prototypes et les petites séries, passez directement de la CAO à la pièce avec un minimum de préparation. L'usinage est prépondérant dans les premières phases de développement.

Le moulage nécessite un outillage et un temps de validation. Cependant, il est plus avantageux pour les grandes séries. Une fois l'outillage validé, les cycles de production deviennent efficaces. Si la demande est stable et élevée, le moulage permet de réduire le coût unitaire.

structure des coûts et utilisation des matériaux

Le moulage engendre des coûts d'outillage initiaux plus élevés. Le coût unitaire diminue avec l'augmentation des volumes de production. La forme quasi-nette optimise l'utilisation des matériaux. On évite ainsi de payer pour l'enlèvement de grandes quantités de matière.

L'usinage nécessite moins d'outillage initial. Cependant, le coût par pièce inclut le temps machine et les pertes de matière. Si la fabrication d'une pièce enlève une part importante de la matière première, le coût augmente.

Considérez le coût sous cet angle : si la conception est stable et les volumes importants, le moulage amortit l’outillage. Il est plus avantageux en termes de coût unitaire. En revanche, si la conception évolue ou si les quantités sont faibles, l’usinage l’emporte grâce à sa rapidité et sa flexibilité.

Risques liés à la qualité

Les risques liés à la qualité du moulage sont liés à la solidification. Porosité, retrait, déformation et irrégularités de surface peuvent apparaître. Cela se produit en cas de désalignement entre le contrôle du processus et la conception. Ces risques impliquent la mise en place d'un contrôle qualité rigoureux et d'une stratégie de finition adaptée.

L'usinage évite les défauts de solidification. On part d'une pièce massive. Les principaux risques sont les marques d'outils, les déformations dues au bridage et les variations liées à l'usure des outils en cas de contrôle insuffisant. Il est essentiel de les maîtriser grâce à une planification et un contrôle rigoureux du processus.

Lorsque votre pièce ne tolère aucune porosité interne dans les zones critiques, une solution hybride est judicieuse. Le moulage garantit la forme. L'usinage élimine les défauts de surface critiques. Le contrôle de la qualité s'effectue sur la base des références d'usinage.

Comment choisir ?

Un bon cadre de travail transforme un dessin en un processus de fabrication. Nous utilisons une séquence simple. Elle convient aussi bien aux prototypes qu'à la production.

- Étape 1 : Commencez par identifier les éléments essentiels. Ignorez ce qui paraît complexe. La réussite repose sur l'étanchéité des surfaces, tout comme celle des alésages de paliers. Les repères d'alignement et les interfaces filetées sont importants. Si ces éléments sont critiques, prévoyez de les usiner. Sinon, concevez-les pour un usinage après fonderie.

- Étape 2 : Divisez la pièce en deux zones. La zone A comprend les éléments essentiels à la fonction et à l'assemblage. La zone B comprend les éléments esthétiques ou non critiques. Cette division permet d'éviter de surpayer pour une précision omniprésente. Elle définit les domaines où le moulage est approprié et ceux où l'usinage est nécessaire.

- Étape 3 : Choisissez le matériau en fonction de ses performances. Vérifiez ensuite la faisabilité. Certains alliages sont faciles à couler mais difficiles à usiner. D'autres s'usinent bien mais la qualité de leur fonderie est inégale. Si le matériau est fixe, ajustez le procédé. Si le procédé est fixe, ajustez le matériau ou les critères d'acceptation. Formulez clairement votre décision.

- Étape 4 : Si vous avez besoin de pièces rapidement, l'usinage est la meilleure solution. Il s'adapte aux modifications de conception. Si la conception est stable et la demande forte, le moulage est préférable. Évitez les seuils de volume rigides. Le seuil de rentabilité dépend de la taille des pièces, de leur complexité, du coût des matériaux et des exigences de qualité. Estimez le coût total et les risques sur l'ensemble du cycle de vie, en incluant le prototype, le pilote et la production.

- Étape 5 : La décision doit reposer sur les caractéristiques critiques et le volume prévu. En cas de fonderie, définir la surépaisseur d'usinage. Préciser les éléments à usiner aux dimensions finales. En cas d'usinage, vérifier l'accessibilité de la géométrie. S'assurer que les pertes de matière sont acceptables.

En cas de solution hybride, définissez précisément son périmètre. Cette approche est optimale pour le moulage de géométries massives. La machine n'interagit qu'avec les fonctions de contrôle, ce qui réduit les coûts tout en préservant la précision.

| Facteur de décision | Fonderie | Usinage | Moulage puis machine |

|---|---|---|---|

| Idéal pour | Formes complexes, cavités, volume élevé | Tolérances serrées, prototypes, finition contrôlée | Forme complexe + caractéristiques critiques précises |

| effort initial | Outillage et validation | Programmation et outillage | Outillage + plan d'usinage défini |

| Coût par pièce à l'échelle | Faible | Plus haut | Souvent optimisé |

| Tolérance/finition | Cela dépend de la méthode ; nécessite souvent une finition | Fort et prévisible | Usiné là où ça compte |

| Risque typique | Porosité/retrait/déformation | Accès aux outils, temps de cycle, rebuts | Planification des processus et provisions |

Conclusion

Pour des pièces rapides, flexibles et aux tolérances serrées, optez pour l'usinage. C'est la solution la plus rapide pour obtenir des pièces conformes. Pour des géométries complexes et de grandes séries, privilégiez le moulage. Une fois l'outillage validé, il offre le meilleur rapport coût-efficacité. Enfin, pour des pièces alliant complexité de forme et précision d'interface, l'assemblage par moulage suivi d'usinage est une option pratique.

À Yonglihao Machinery, un entreprise de fonderie sous pression, Nous vous aidons à faire le bon choix. Notre décision repose sur les caractéristiques essentielles de la pièce, le matériau, la quantité et les critères d'acceptation. Partagez votre modèle CAO. Indiquez le matériau cible, le volume prévu et les éléments fonctionnels. Nous vous recommandons un processus de fabrication adapté à vos délais et à vos exigences de qualité.

FAQ

Quelle option est la moins coûteuse : le moulage ou l’usinage ?

Le moulage est plus économique à l'unité pour les grandes séries, une fois l'outillage amorti. L'usinage est plus économique pour les prototypes et les petites séries, car il ne nécessite pas d'investissement dans un moule. Le seuil de rentabilité réel dépend de la complexité de la pièce, du coût des matériaux et de la quantité de matière enlevée lors de l'usinage.

Quelle méthode est la plus précise : le moulage ou l'usinage ?

L'usinage est plus précis pour les tolérances serrées. Il permet de contrôler les finitions. La précision du moulage dépend de la méthode et de la conception. De nombreuses pièces moulées comportent des interfaces critiques usinées. Si la conception prévoit des ajustements précis ou des joints d'étanchéité, il est essentiel de planifier l'usinage de ces éléments.

Dans quelles situations la méthode “ moulage puis usinage ” est-elle la plus pertinente ?

Pour la forme principale issue du moulage, on utilise le procédé de fonderie puis d'usinage. L'usinage est réservé aux éléments qui contrôlent l'assemblage ou les performances. Ce procédé convient aux carters, aux corps de vannes et aux pièces alésées. Il est adapté aux surfaces d'étanchéité et aux sièges de paliers. Il réduit les déchets et les coûts. Il garantit la précision là où elle est essentielle.

Quels défauts de fonderie dois-je prévoir, et comment affectent-ils la réception ?

Les risques typiques incluent la porosité et les retassures, ainsi que le gauchissement et les irrégularités de surface. Ces défauts sont critiques à proximité des surfaces d'étanchéité, dans les alésages et aux interfaces porteuses. Il est recommandé de couler des pièces quasi-définitives. L'usinage des zones critiques permet d'éliminer les défauts. Les dimensions finales doivent être contrôlées.

Quelles sont les caractéristiques difficiles à usiner, et quelle est la solution pratique ?

Les cavités fermées sont complexes, tout comme les passages internes profonds. Les éléments difficiles d'accès pour les outils sont plus coûteux. Il est conseillé d'utiliser le moulage pour former la géométrie interne, puis d'usiner les interfaces critiques accessibles. Dans certains cas, une refonte pour faciliter l'accès aux outils est nécessaire. Cela permet de réduire la complexité sans altérer la fonction.